球墨铸铁热处理|热处理之球墨铸铁( 二 )

这种孕育剂加入铁液以后,铈、钙与孕育剂本身所含的硫和氧反应,也与铁液中残留的硫和氧反应,产生硫化物、氧化物和硫氧复合化合物 。这些化合物同样可作为球状石墨的外来晶核,对石墨的生核有重要的作用 。铈还可以与其他微量元素作用,形成稳定的金属间化合物,抑制其有害的影响 。采用这类孕育剂,如果处理、控制得当,就可以得到前节所列的效果 。

由于这类孕育剂中含有铈和钙,产生的硫化物、氧化物和硫氧复合化合物的稳定性好,用于球墨铸铁时,可在加镁处理之前作为预处理剂加入,加入镁后绝大部分仍能保持,不致被镁所还原 。

由于这类孕育剂中含有硫和氧,即使在加镁处理之后、铁液中硫、氧含量很低时加入,也能形成硫化物、氧化物和硫氧复合化合物,作为石墨的外来晶核 。因此,也可在球化处理后用于浇注过程中的瞬时孕育 。

含硫、氧 。铈、钙的孕育剂的应用

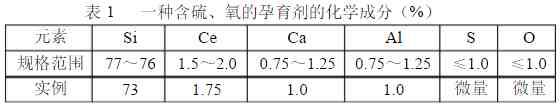

化学成分如表1的含硫、氧、铈、钙等元素的孕育剂(以下简称新型孕育剂),既可用于球化处理前的预处理,也可用于浇注过程中的瞬时孕育 。

1.用于预处理

为使新型孕育剂的应用得到最佳的效果,必须采用与其特点相适应的处理方法 。目前看来,采用三步处理法(即预处理、球化处理和孕育处理)效果较好 。

在加镁进行球化处理之前,用新型孕育剂对铁液进行预处理,引入的铈、钙不仅与孕育剂本身中的硫、氧结合,形成化合物,而且与铁液中的硫、氧反应,使铁液进一步脱氧、脱硫 。这两项条件对于石墨的球化都是非常有利的 。

预处理所用孕育剂的加入量,按需要加入的铈计算 。从理论上说,如不考虑温度、压力等外部条件,铈的加入量主要决定于两种因素:

与硫和氧生成稳定化合物所需的量;

与钛、铅、铋等有害元素化合或形成金属间化合物所需的量 。

实际生产中,很难准确掌握上述两方面的信息,而且,有害元素的含量往往变化无常,其在铁液中的状态也无从得知 。但是,在生产条件下进行的试验表明,一般情况下,以新型孕育剂为载体,铈的加入量为0.002~0.006%即可 。

铋在球墨铸铁中有使石墨形状退化的作用,通常都认为是有害元素 。但是,在孕育剂中含铈的条件下,铈与铋结合可形成大量晶核,使石墨球细小 。对于要求低温冲击韧度的铁素体球墨铸铁(如QT 400-18L),在加入含铈孕育剂的同时,加入少量的铋是十分有益的 。如果有必要加铋,可采用含铋的稀土硅铁合金,合金用量按加铋0.001~0.002%计算 。

铁液经预处理后,还应进行球化处理和孕育处理 。

经预处理的铁液,不仅因硫、氧含量降低可减少镁的用量,而且还有另一个促进石墨球状化的因素,那就是铁液与石墨界面处的表面张力大为提高 。铁液的表面张力也是影响石墨球状化的重要因素之一,要使石墨以球状析出,铁液与石墨界面处的表面张力必须很高 。铁液中溶有的硫和氧,都是使其界面处表面张力降低的重要因素 。经预处理后,孕育剂中的铈、钙可将铁液中的硫和氧脱除到很低的程度,几乎可使表面张力倍增 。因此,球化处理时镁的加入量可以减少,残留镁量在0.03%以下仍能保持球化正常 。

铁液经预处理和加镁处理后,仍有一定的氧含量,孕育处理是保证石墨球的数量多和圆整度好所必需的 。这种条件下,孕育剂可用75硅铁 。

2.用于瞬时孕育

经球化处理和孕育处理后的铁液,如保持时间较长,其生核能力即大为削弱,导致铸件出现各种质量问题 。如果在浇注过程中采用新型孕育剂进行瞬时孕育,就会有很强的生核作用 。而且,有试验结果表明:采用这种孕育剂,可使石墨球的尺寸大、小兼备,呈双峰分布,有助于减少收缩缺陷 。

以下举几个国外应用的实例,说明处理的效果 。

(1)石墨球数量增多,厚截面铸件效果尤为明显

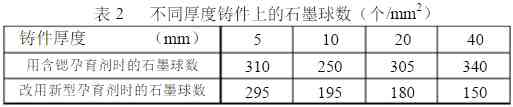

某铸造厂制造不同厚度的板状铸件,用感应电炉熔炼,浇注时随流瞬时孕育 。原先用含锶(Sr)的孕育剂,后改用成分如表1所示的新型孕育剂,孕育剂改变前后,不同厚度铸件上测定的石墨球数见表2 。

由表2可见,无论铸件的壁厚如何,用新型孕育剂时,铸件组织中的石墨球数都比用含锶孕育剂时多 。

还有一点也很值得注意:用新型孕育剂时,40mm厚铸件的石墨球数多于5mm厚的铸件,说明在铸件共晶凝固的过程中还有二次生核作用,这也是石墨球的尺寸呈双峰分布的原因 。

- 春天|2022春天还要冷多久

- 春天|2022年春天会不会干旱

- 春天|2022年春天是几月到几月

- CSM收视率|2022年2月17日电视剧收视率排行榜(冰雪之名、盛装、对手)

- CSM收视率|2022年2月16日电视剧收视率排行榜(冰雪之名、盛装、对手)

- 三金|三金可以分两次买吗

- 结婚|结婚三金1万少吗

- 过年之后,请把这四种内耗,扔出去

- CSM收视率|2022年2月15日电视剧收视率排行榜(陪你一起好好吃饭、盛装、冰雪之名)

- CSM收视率|2022年2月14日电视剧收视率排行榜(陪你一起好好吃饭、冰雪之名、盛装)