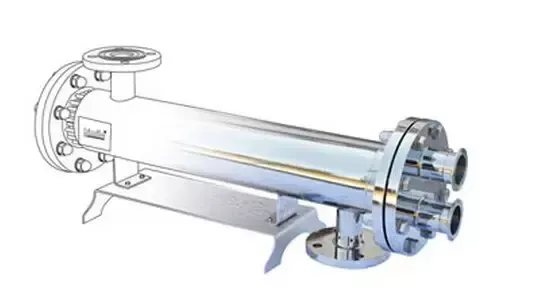

双管板换热器|特殊换热器种类之双管板换热器全解( 二 )

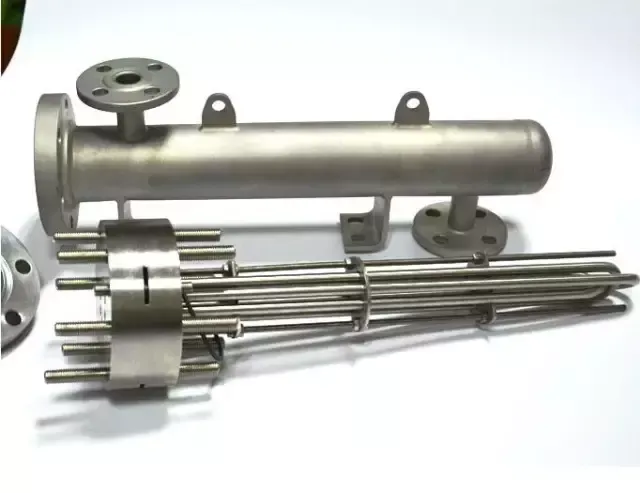

3.换热列管为316L卫生级管道,表面光滑,直通结构,没有死角,清洁方便、彻底,设备最低点均有排空阀,有利于物料、清洗水及在线灭菌后的凝水排空 。全排空设计避免产品接触部位出现死角,能够预防微生物的滋生,易于清洗和灭菌 。

4.换热器采用316L不锈钢制作,也可按客户要求的材质制作,与物料接触的管道内表面粗糙系数从0.25m到0.4m,适合采用CIP/SIP进行在线高温清洗灭菌 。

双管板换热器的相关计算

对于某一换热器而言,当管子的中心距和排列方式确定后,最外圈换热管的外切圆尺寸就是一定值,按照式(1)和式(2)就能算出间隙G值 。中心距的大小按照壳程管板与管子连接方式的不同而不同,采用强度胀接时的中心距可参照GB151-99《管壳式换热器》中的有关规定 。但当管板与管子采用焊接时,换热管中心距要加大,否则因焊条角度不合适将难以焊接,甚至无法焊接,焊接质量更是无从谈起 。

双管板换热器的壳程管板与管子采用焊接后会使管子的中心距增加,从而使设备的直径加大,成本有所增加 。但它的优势也很突出,特别是设备投入使用后,下管板与管束采用焊接的就易于检修,而采用胀接的基本上就无法检修 。在化工生产中,设备的投资是一次性的,总希望生产能长周期连续运行,检修时间越短越好 。因此,双管板换热器的下管板与管束能采用焊接时应尽量采用焊接,特别是在间隙G不是较大的情况下,胀焊并用,效果更佳 。

双管板换热器的制造双管板换热器制造

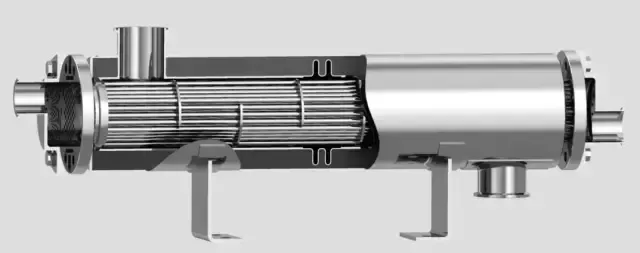

双管板换热器制造过程中关键要控制四块管板的同轴度、平行度、扭曲度及其与壳体轴线的垂直度,这样大大可保障设备的制造质量,也可保障换热管与管板的连接性能 。

1、壳体

要严格控制有关几何尺寸和方位 。错边量、棱角度和无损探伤按GB150-1998规定执行,周长、圆度和直线度按GB151规定执行,壳体长度按图样规定 。检查壳体两端面平行度与壳体轴线垂直度,在两端面标出对称的十字中心线,且两端面中心线连线(方位线)平行于壳体轴线,该标记线是组对双管板的基准之一 。用与折流板外径相等的圆盘模板工装预先检测壳体内径与直线度,确保折流板外径和壳体内壁有一定间隙,使管束能顺利装入壳体 。

2、双管板换热器的管板及折流板

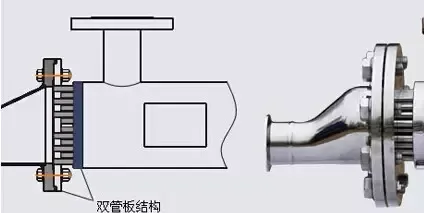

在双管板换热器中,换热管的端部的管板称为外管板,此管板兼作设备法兰,分别与换热管及管箱法兰相连;在距换热管端部较近位置的管板称为内管板,分别与换热管和壳程相连 。

采用数控钻床钻孔,控制管孔直径、垂直度及管孔间距 。为利于穿管,管板和折流板的钻孔方向应与穿管方向一致 。按图样和GB151规定对单块管板管孔进行检验,特别是内侧管板管孔内不允许有贯通性的螺旋形或纵向条痕 。把两组双管板分别按钻孔方向叠置,找同心,用换热管逐孔预穿 。将折流板叠置钻孔,按钻孔方向逐块做顺序号和正反面标记 。每块折流板正反面的管孔均要仔细倒角、清除毛刺,防止穿管时损伤管子外表面 。把双管板和折流板按钻孔的方向顺序叠置,用换热管逐孔预穿 。

3、双管板预装

清除管孔内和管板面的毛刺、铁屑、锈斑及油污等影响胀接质量的异物 。将每组双管板用50mm长的定位筋板连接成1个整体,调整每组双管板的同心度、平行度和扭曲度,用换热管逐孔预穿之后,按焊接工艺分别固定焊成2组双管板 。

4、管束与壳体组装

在壳体内组装拉杆、折流板,并进行穿管的方法较为稳妥,有利于控制2组双管板的组装质量 。最好使用刚出厂的外表面光滑的管子,杜绝使用有腐蚀坑的换热管 。按壳体的方位线先组对第2组双管板,调整第2组双管板与壳体的垂直度和同心度 。在壳体内把拉杆装于内侧管板2上,按钻孔的顺序组对折流板 。

每装1块折流板,就从外侧管板2密封面方向穿入梅花形的数组换热管 。其目的是自然调整折流板与管板的同心度 。待用螺母紧固折流板之后,可从折流板朝外侧管板2方向穿入全部换热管 。换热管伸出外侧管板2的长度大于双管板间距的2倍 。最后组装第1组双管板,测量外侧管板1和内侧管板1的同心度、平行度和扭曲度及2组双管板之间距 。穿入全部换热管后,以外侧管板面为基准,调整换热管伸出管板面的长度为3~4mm 。双管板与换热管连接的顺序为,先胀接内侧管板与换热管,后焊接外侧管板与换热管 。

- 你说咱俩亲不亲●改天请你喝酒

- 榻榻米|榻榻米的床板嘎嘎响怎么办

- 奇特的司机

- 养花|养花土壤板结如何快速改良

- 生板栗|生板栗太干了怎么能把它发软

- 教子与蒸馍

- 大学毕业留言集--我的大学怎么写?

- 年会老板发言稿范文有没有?

- 应届生个人简历怎么写?

- 银行实习证明怎么写?