炼钢过程|炼钢的13个步骤

炼钢过程(炼钢的13个步骤)

一、加料:向电炉或转炉内加入铁水或废钢等原材料的操作,是炼钢操作的第一步 。

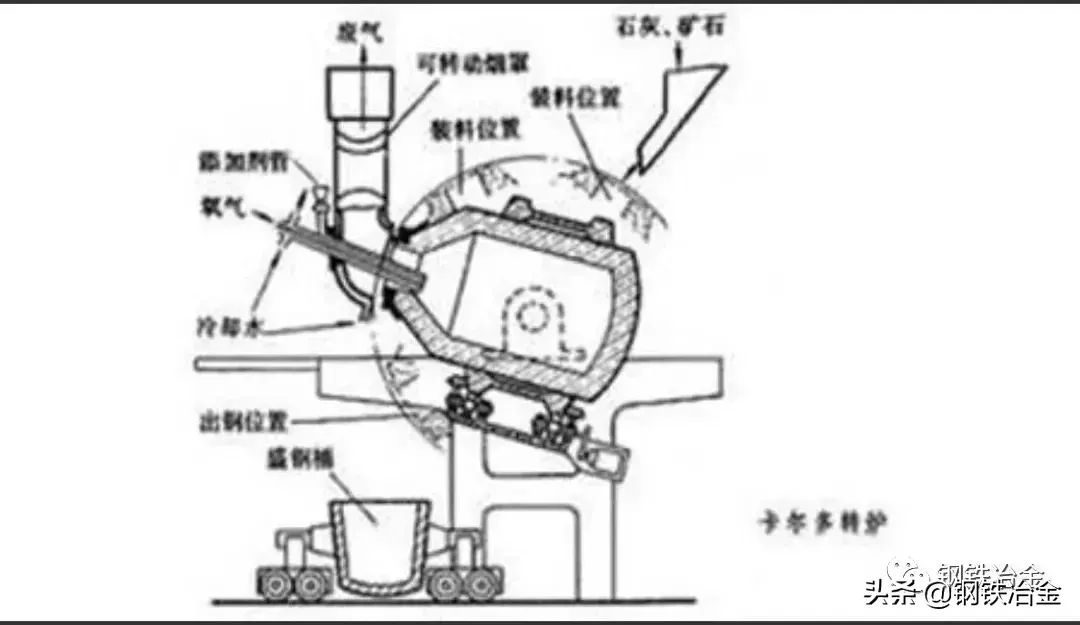

二、造渣:调整百思特网钢、铁生产中熔渣成分、碱度和粘度及其反应能力的操作 。目的是通过钢铁高炉钢铁高炉渣--金属反应炼出具有所要求成分和温度的金属 。例如氧气顶吹转炉造渣和吹氧操作是为了生成有足够流动性和碱度的熔渣,能够向金属液面中传递足够的氧,以便把硫、磷降到计划钢种的上限以下,并使吹氧时喷溅和溢渣的量减至最小 。

三、出渣:电弧炉炼钢时根据不同冶炼条件和目的在冶炼过程中所采取的放渣或扒渣操作 。如用单渣法冶炼时,氧化末期须扒氧化渣;用双渣法造还原渣时,原来的氧化渣必须彻底放出,以防回磷等 。

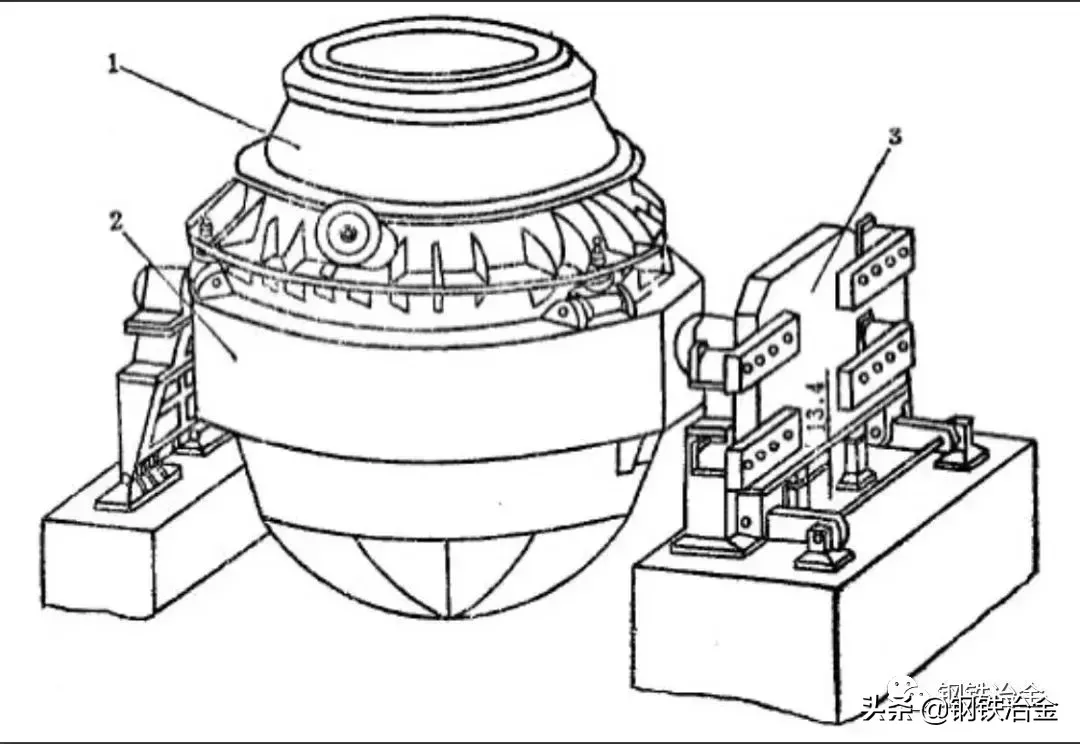

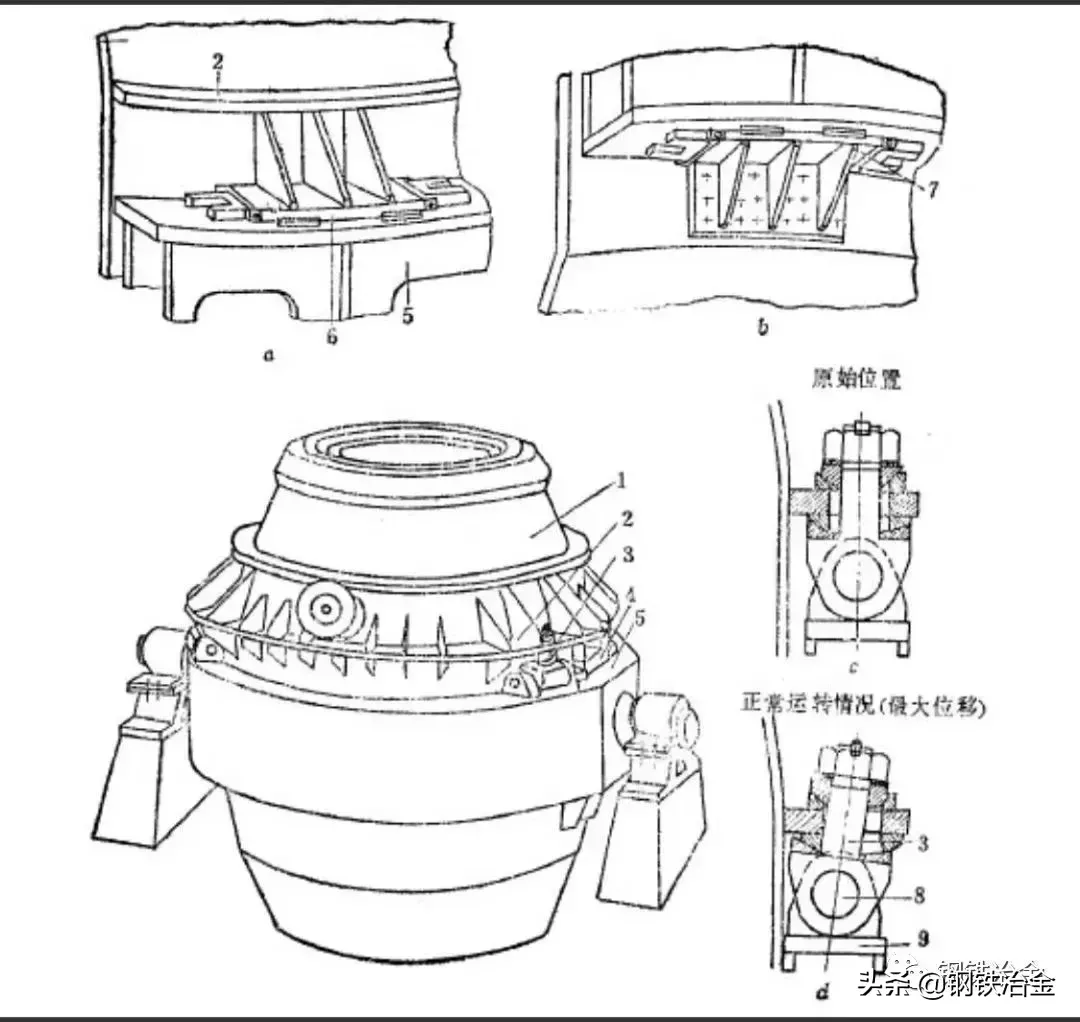

四、熔池搅拌:向金属熔池供应能量,使金属液和熔渣产生运动,以改善冶金反应的动力学条件 。熔池搅拌可藉助于气体、机械、电磁感应等方法来实现 。

五、脱磷减少钢液中含磷量的化学反应 。磷是钢中有害杂质之一 。含磷较多的钢,在室温或更低的温度下使用时,容易脆裂,称为"冷脆" 。钢中含碳越高,磷引起的脆性越严重 。一般普通钢中规定含磷量不超过 0.045%,优质钢要求含磷更少 。生铁中的磷,主要来自铁矿石中的磷酸盐 。氧化磷和氧化铁的热力学稳定性相近 。在高炉的还原条件下,炉料中的磷几乎全部被还原并溶入铁水 。如选矿不能除去磷的化合物,脱磷就只能在(高)炉外或碱性炼钢炉中进行 。铁中脱磷问题的认识和解决,在钢铁生产发展史上具有特殊的重要意义 。钢的大规模工业生产开始于1856年贝塞麦(H.Bessemer)发明的酸性转炉炼钢法 。但酸性转炉炼钢不能脱磷;而含磷低的铁矿石又很少,严重地阻碍了钢生产的发展 。1879年托马斯(S.Thomas)发明了能处理高磷铁水的碱性转炉炼钢法,碱性炉渣的脱磷原理接着被推广到平炉炼钢中去,使大量含磷铁矿石得以用于生产钢铁,对现代钢铁工业的发展作出了重大的贡献 。

六、电炉底吹电炉底吹:通过置于炉底的喷嘴将N2、Ar、CO2、CO、CH4、O2等气体根据工艺要求吹入炉内熔池以达到加速熔化,促进冶金反应过程的目的 。采用底吹工艺可缩短冶炼时间,降低电耗,改善脱磷、脱硫操作,提高钢中残锰量,提高金属和合金收得率 。并能使钢水成分、温度更均匀,从而改善钢质量,降低成本,提高生产率 。

七、熔化期:炼钢的熔化期主要是对平炉和电炉炼钢而言 。电弧炉炼钢从通电开始到炉钢花伴料全部熔清为止、平炉炼钢从兑完铁水到炉料全部化完为止都称熔化期 。熔化期的任务是尽快将炉料熔化及升温,并造好熔化期的炉渣 。

八、氧化期和脱碳期:普通功率电弧炉炼钢的氧化期,通常指炉料溶清、取样分析到扒完氧化渣这一工艺阶段 。也有认为是从吹氧或加矿脱碳开始的 。氧化期的主要任务是氧化钢液中的碳、磷;去除气体及夹杂物;使钢液均匀加热升温 。脱碳是氧化期的一项重要操作工艺 。为了保证钢的纯净度,要求脱碳量大于0.2%左右 。随着炉外精炼技术的发展,电弧炉的氧化精炼大多移到钢包或精炼炉中进行 。

九、精炼期:炼钢过程通过造渣和其他方法把对钢的质量有害的一些元素和化合物,经化学反应选入气相或排、浮入渣中,使之从钢液中排除的工艺操作期 。连铸机出坯连铸机出坯 。

十、还原期:普通功率电弧炉炼钢操作中,通常把氧化末期扒渣完毕到出钢这段时间称为还原期 。其主要任务是造还原渣进行扩散、脱氧、脱硫、控制化学成分和调整温度 。高功率和超功率电弧炉炼钢操作已取消还原期 。

十一、炉外精炼:将炼钢炉(转炉、电炉等)中初炼过的钢液移到另一个容器中进行精炼的炼钢过程,也叫二次冶金 。炼钢过程因此分为初炼和精炼两步进行 。初炼:炉料在氧化性气氛的炉内进行熔化、脱磷、脱碳和主合金化 。精炼:将初炼的钢液在真空、惰性气体或还原性气氛的容器中进行脱气、脱氧、脱硫,去除夹杂物和进行成分微调等 。将炼钢分两步进行的好处是:可提高钢的质量,炼钢车间缩短冶炼时间,简化工艺过程并降低生产成本 。炉外精炼的种类很多,大致可分为常压下炉外精炼和真空下炉外精炼两类 。按处理方式的不同,又可分为钢包处理型炉外精炼及钢包精炼型炉外精炼等 。

- 私人影院|私人影院可以看上映多久的电影

- 私人影院|私人影院会放映正在上映的电影吗

- 武汉|武汉樱花5月还有吗

- 武汉|武汉樱花在哪个大学

- 武汉|3月份武汉的樱花开了吗

- 身体乳|果酸身体乳怎么样,护肤效果好的身体乳排行榜

- 身体乳|身体乳哪个牌子的补水保湿效果好,身体乳排行榜

- 面霜|好用的面霜公认最好用学生党,口碑最好十大面霜排行榜

- 女性统治者|世界十大女性统治者,世界历史上的女性统治者

- 长高|十个长高的科学方法秘诀 怎样长高最快最有效