锻造工艺|锻造的工艺流程,锻造的缺陷解决( 三 )

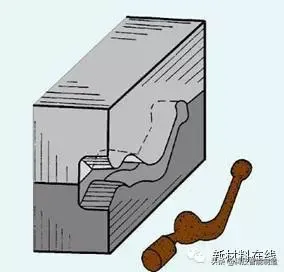

对于弯曲的杆类模锻件 , 需用弯曲模膛来弯曲毛坯 。

图12 弯曲模膛

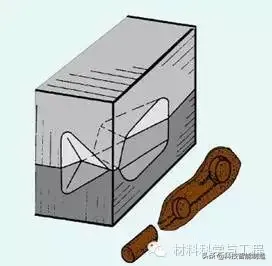

(4)切断模膛:

它是在上模与下模的角上组成一对刀口 , 用来切断金属 。

图13 切断模膛

优点:

生产效率较高 。模锻时 , 金属的变形在模膛内进行 , 故能较快获得所需形状;

能锻造形状复杂的锻件 , 并可使金属流线分布更为合理 , 提高零件的使用寿命;

模锻件的尺寸较精确 , 表面质量较好 , 加工余量较小;

节省金属材料 , 减少切削加工工作量 。

在批量足够的条件下 , 能降低零件成本 。

缺点及局限性:

模锻件的重量受到一般模锻设备能力的限制 , 大多在7OKg以下;

锻模的制造周期长、成本高;

模锻设备的投资费用比自由锻大 。

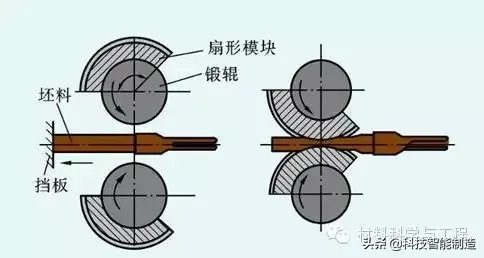

3. 辊锻

辊锻是指用一对相向旋转的扇形模具使坯料产生塑性变形 , 从而获得所需锻件或锻坯的锻造工艺 。

图14 辊锻示意图

辊锻变形原理如上所示 。辊锻变形是复杂的三维变形 。大部分变形材料沿着长度方向流动使坯料长度增加 , 少部分材料横向流动使坯料宽度增加 。辊锻过程中坯料根截面面积不断减小 。辊锻适用于轴类件拔长 , 板坯辗片及沿长度方向分配材料等变形过程 。

辊锻可用于生产连杆﹑麻花钻头﹑扳手﹑道钉﹑锄﹑镐和透平叶片等 。辊锻工艺利用轧制成形原理逐步地使毛坯变形 。

与普通模锻相比﹐辊锻具有设备结构较简单﹑生产平稳﹑振动和噪音小﹐便于实现自动化﹑生产效率高等优点 。

4、胎模锻

胎模锻是采用自由锻方法制坯 , 然后在胎模中最后成形的一种锻造方法 , 是介于自由锻与模锻之间的一种锻造方法 。在模锻设备较少 , 大部为自由锻锤中小型企业应用普遍 。

胎模锻使用胎模的种类很多 , 生产中常用的有:型摔 , 扣模 , 套模、垫模 , 合模等 。

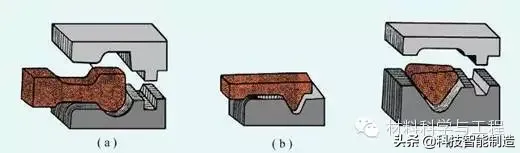

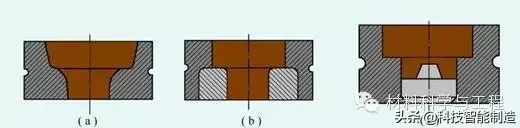

图15 扣模

图16 开式筒模:(a)整体筒模;(b)镶块筒模;(c)带垫模筒模

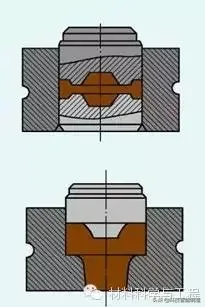

图17 闭式筒模

闭式筒模多用于回转体锻件的锻造 。如两端面带凸台的齿轮等 , 有时也用于非回转体锻件的锻造 。闭式筒模锻造属无飞边锻造 。

对于形状复杂的胎模锻件 , 则需在筒模内再加两个半模(即增加一个分模面)制成组合筒模 , 毛坯在由两个半模组成的模膛内成形 。

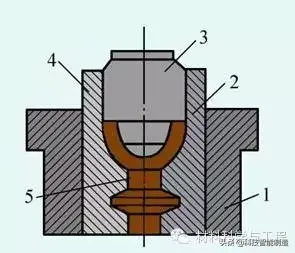

图18 组合筒模(1—筒模;2—右半模;3—冲头;4—左半模;5—锻件)

图19 合模

合膜通常由上下模两部分组成 。为了使上下模吻合及不使锻件产生错移 , 经常用导柱和导销定位 。合模多用于生产形状复杂的非回转体锻件 , 如连杆、叉形锻件等 。

胎模锻与自由锻相比有如下优点 :

由于坯料在模膛内成形 , 所以锻件尺寸比较精确 , 表面比较光洁 , 流线组织的分布比较合理 , 所以质量较高;

胎模锻能锻出形状比较复杂的锻件;由于锻件形状由模膛控制 , 所以坯料成形较快 , 生产率比自由锻高1~5倍;

余块少 , 因而加工余量较小 , 既可节省金属材料 , 又能减少机加工工时 。

缺点及局限性:

需要吨位较大的锻锤;

只能生产小型锻件;

胎模的使用寿命较低;

工作时一般要靠人力搬动胎模 , 因而劳动百思特网强度较大;

胎模锻用于生产中、小批量的锻件 。

三、锻造缺陷及分析

锻造用的原材料为铸锭、轧材、挤材及锻坯 。而轧材、挤材及锻坯分别是铸锭经轧制、挤压及锻造加工成的半成品 。一般情况下 , 铸锭的内部缺陷或表面缺陷的出现有时是不可避免的 。再加上在锻造过程中锻造工艺的不当 , 最终导致锻件中含有缺陷 。以下简单介绍一些锻件中常见的缺陷 。

- 私人影院|私人影院可以看上映多久的电影

- 私人影院|私人影院会放映正在上映的电影吗

- 武汉|武汉樱花5月还有吗

- 武汉|武汉樱花在哪个大学

- 武汉|3月份武汉的樱花开了吗

- 身体乳|果酸身体乳怎么样,护肤效果好的身体乳排行榜

- 身体乳|身体乳哪个牌子的补水保湿效果好,身体乳排行榜

- 面霜|好用的面霜公认最好用学生党,口碑最好十大面霜排行榜

- 女性统治者|世界十大女性统治者,世界历史上的女性统治者

- 长高|十个长高的科学方法秘诀 怎样长高最快最有效