冲压模具流程 |冲压模具的流程( 二 )

排样方式有直排,单行排列,多行排列,斜排列,对头直排,对头斜排等 。

排样工作虽然简单,但很重要 。排样的原则有 4 点:

a: 提高材料利用率 材料利用率占到冲件总成本的 60%以上,是一项很重要的经济指标 。冲裁过程中产生的废料分结构废料和工艺废料两种 。排样时应尽量减少工艺废料,提高材料利用率 。

b: 操作方便、安全,减轻工人劳动强度 对单工序模具而言,材料在冲裁过中翻动要少,在材料利用率相同或相近的情况下,应尽可能选条料宽、进距小的排样方案 。

c: 使模具结构简单,模具寿命较高 。

d: 排料应保证冲裁件的质量 。这一点将在下一节详细说明 。

(1) 精密连续模具在确定排样图之前,先做冲裁冲头迭加图 。做此图的目的是保证将所有的废料都冲完,获得完整的产品 。首先要确定制品的毛边面,制品料纹方向要求,步距,条料宽度,制品的基准面,合理的搭边及送料方向 。要考虑到冲头的先后顺序,弯曲的先后顺序,定位孔及搭边位置等 。

冲裁冲头的形状应尽量做到以下几点:

a: 尽量避免长方形冲头,因为长方形冲头易跳废料 。

b: 冲头应避免过长的悬臂与狭槽 。因为悬臂会影响冲头的强度 。狭槽会百思特网影响到凹模的强度 。冲头尽量避免尖角 。

c; 冲头应做防脱料结构,并考虑到加工工艺,尽量利用磨床及线割加工,减少放电加工 。

d: 两个冲头的连接处会有接口,在保证顺利冲裁的情况下,尽量减小产品上冲头接口位置的大小,对某些产品,接口的大小、位置及形状,要与客户商讨共同制订 。

(1) 将冲头迭加图中的冲头及成形工序分布于模具中的适当位置,即为排样图 。

根据图纸及工艺要求,综合考虑 。排样图注意以下几点:

a: 相对位置公差要求高的孔或决定中心线位置的孔要在同一步冲出 。

b: 若段曲上有冲孔或其它工序,并且这些工序的位置精度要求高,建议段曲后再冲孔或其它成形,这样可以避免由于段曲展开不准而影响尺寸 。

c: 若制品中有对称弯曲,建议对称弯曲在同一步成形 。可以使受力平衡,若若制品的弯曲边较长,为了使受力平衡,可以设计成工艺平衡弯曲,弯曲后将工艺弯曲冲掉 。

d: 制品中的拉深或其它工序,在成形时可能对其附近的寸法有影响 。可以将这些工序提前成形 。

搭边是指相邻冲裁件间的余料,或冲裁件到条料边间的余料 。搭边的大小与产品的大小及复杂程度有关系,产品大或弯曲边较长,搭边值应大些 。

(2)排样线型、颜色、图层设定:

料带层 MATER 层 颜色 8 号灰色 实线

冲孔、切边、落料、半剪、撕破等为 1 层 颜色 1 号红色 实线

印字、打凸、倒角、压毛边等 2 层 颜色 2 号黄色 实线

折弯、成形、翻边、抽牙等 3 层 颜色 3 号黄色 下折内边为虚线

上折为实线 。

标注、说明为 4层 4 号色 实线

排样图经审核及集体评审,确认无误后,进入下一工作流程 。

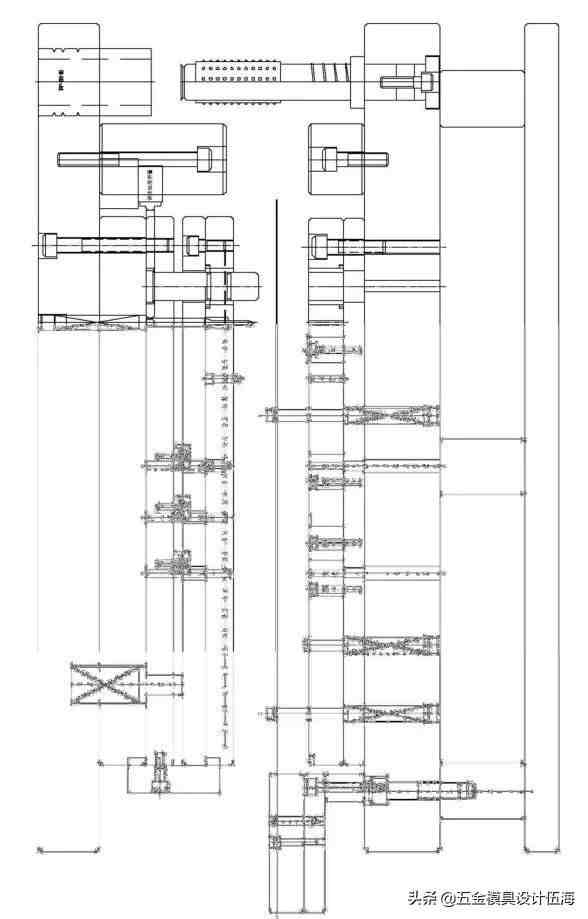

3. 模具总图的绘制

(1) 排样图确定后,开始绘制模具总图 。

a: 总图中图层的设定:

MATER 排样图 4 标注

U百思特网P (上模座 ) UB (上垫板)

PH (公夹板) PUNCH 冲头

PPS (止档板) PS (脱料板)

PS_P 脱板入子 DIE (下模板)

DIE_P 下模入子

LB (下垫板) LP (下模座)

B2 (下垫块) B1 (下托板)

b: 关于线种、线色的说明:

冲头、入子外形轮廓线 2 号黄色 线割孔 1号红色

铣加工轮廓线 40 号棕色

放电加工线 40 号棕色 钻加工 40 号棕色

模板外形 7 号白色

使用的线色应始终保持一致 。可见部分的图线为实线,不可见部分用虚线 。

(2) 模具结构图

(3) 精密连续模具结构的选用 根据产品精度及生产总量,确定模具等级 。以模具

等级为依据,选用模具结构 。上图为连续模结构 。

(4) 模具模板标准

☆ 范本长度超过 500MM 的,需要分板,两块板之间要加连接扣 。

☆ 根据冲裁产品的料厚及模具长度,适当增加上模座板及下模座板的厚度

☆ 在脱料板及下模板进行真空热处理之后,其中,A 级精度的模具制造,脱料

板及下模板需进行超深处理 。B 级精度的模具制造,脱料板及下模板需进行

深冷处理 。

☆ 上、下模座板上需加攻吊环螺丝孔,视模具大小决定攻 M16—M24 等 。

☆ 脱料板及下模板侧面需有安装模具安全检测工具的螺孔位置 。

☆ 对于大型模具,垫脚的安放要考虑到模具搬运的方便性 。留叉车位 。

- 地铁|地铁屏蔽门夹人夹物处理流程

- 模具类实习报告如何写?

- 考试表彰大会主持词及流程怎么写?

- 元旦晚会流程表策划书怎么写?

- 班级圣诞节活动的策划书怎么写?

- 班会活动开展流程策划书怎么写?

- 拜寿仪式流程主持词怎么写范文有没有?

- 七十岁生日宴会流程主持词怎么写?

- 开学典礼流程策划书如何写?

- 房产典当合同如何写?