冲压模具流程 |冲压模具的流程( 三 )

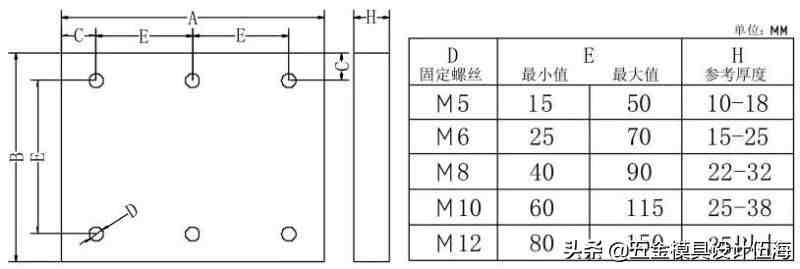

☆ 范本小于 300MM 的模具,外导柱选用直径 28MM 的 。模板尺寸大于 300MM

的模具,视实际情况选择外导柱组件 。

☆ 有外导柱的模具,外导柱放置时,要考虑到合模时的防呆 。没有外导柱的模

具,也要将内导柱适当调整位置,避免合模时装反 。

☆ 所有范本上,需留工艺加工基准孔 。具体为粗加工时,在模板适当位置,精

铰直径 6MM 的孔,作后续加工定位基准用 。

☆ 模板固定螺丝钉的大小及数量的确定 。参照下表:

4. 成型工步结构设计

模具结构及组立图画好后,开始成型工步结构设计 。即详细绘出成型工步的模具结

构,同时验证成型工步的全理性及可靠性 。

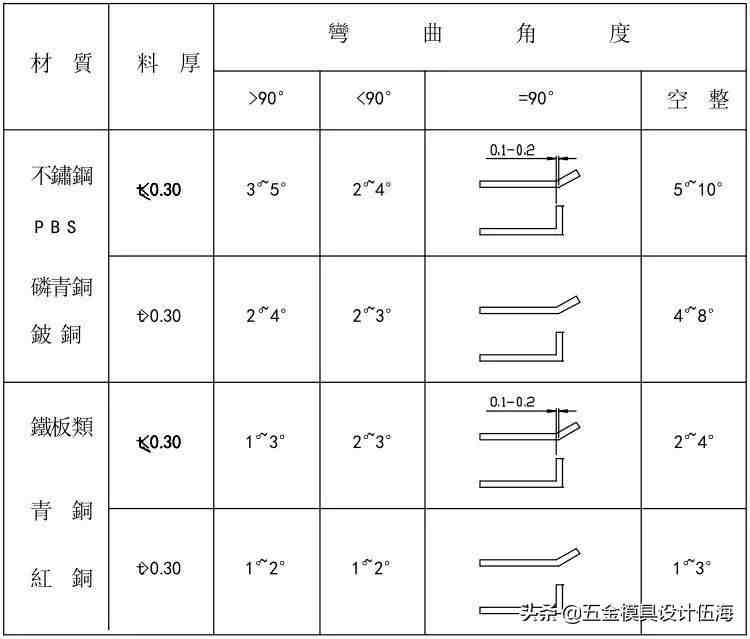

(1) 成型工步的结构设计首先要考虑产品在成型之后的回弹 。回弹的表现形式有弯曲

半径增大和弯曲件角度增大两个方面 。影响回弹的因素有材料的力学性能、相对弯

曲半径、弯曲件角度、弯曲方式、模具间隙、工件形状及非变形区的影响等方面 。

各因素在弯曲时会相互影响 。

回弹的计算方法如下:

当 R≤5 时,根据料厚及材质不同,提供下表以做回弹量取值的参考 。

根据材质硬度不同,硬度越大,取值可偏大 。

当 R≥5时,回弹角度按下式计算

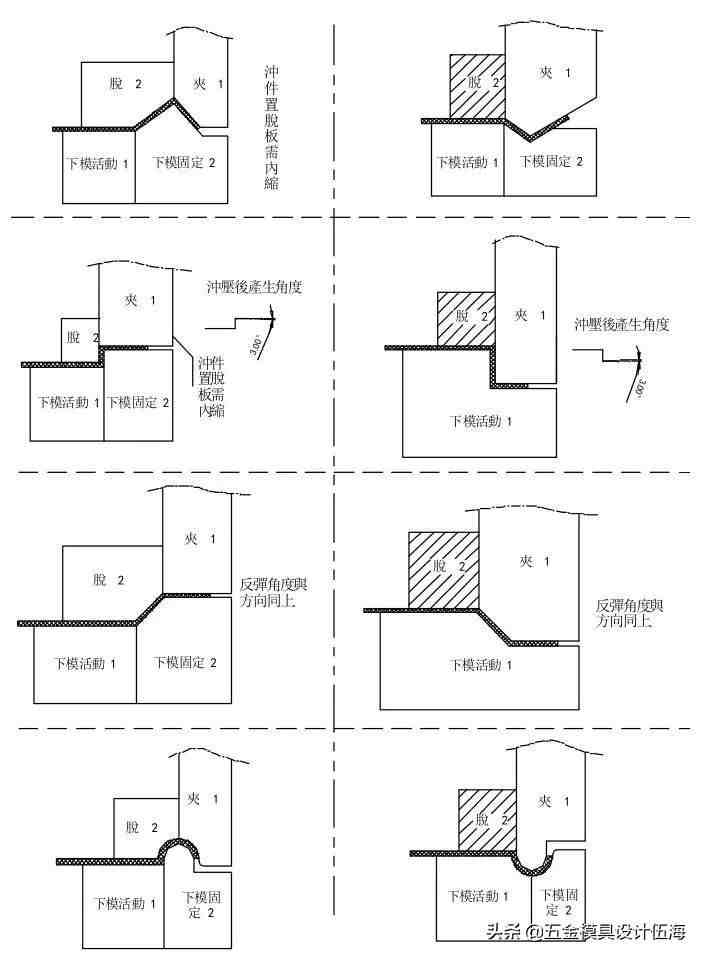

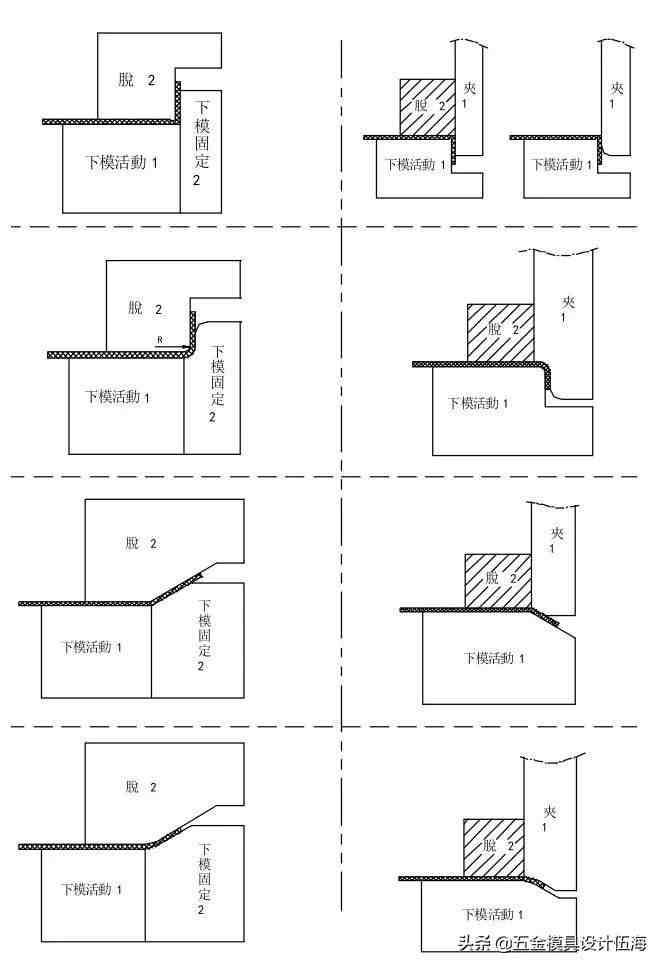

(2) 常用弯曲成形工步结构设计

以上方案右图为参考方案,一般情况下不采用 。

5. 冲压材料及模具标准件

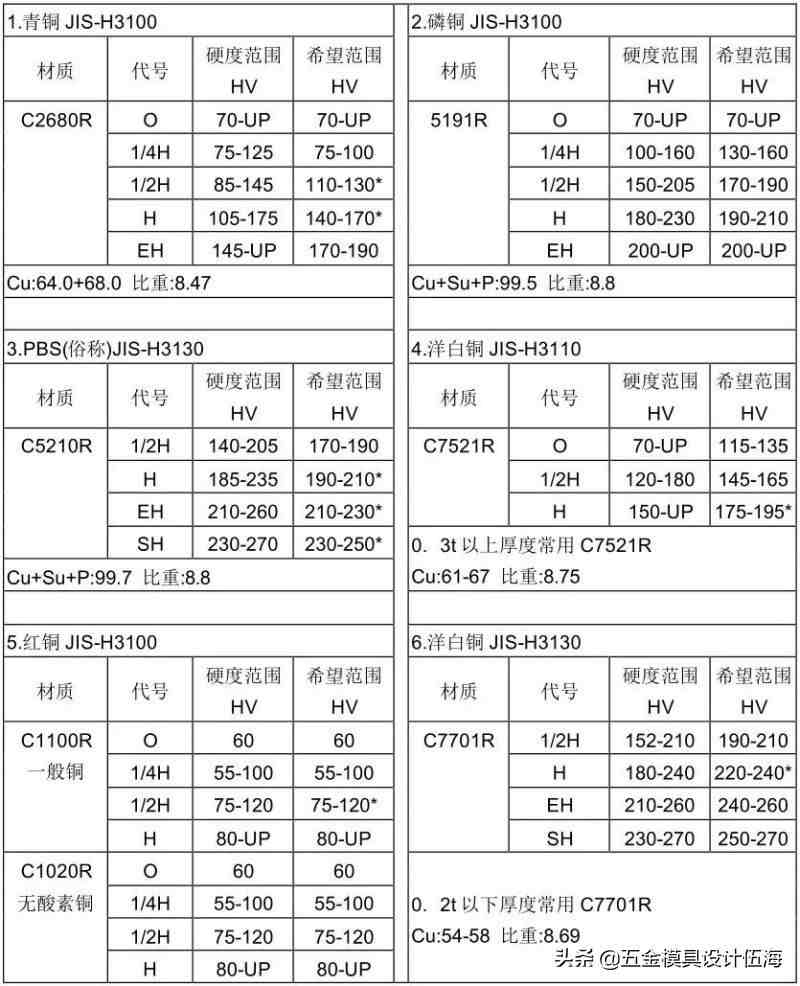

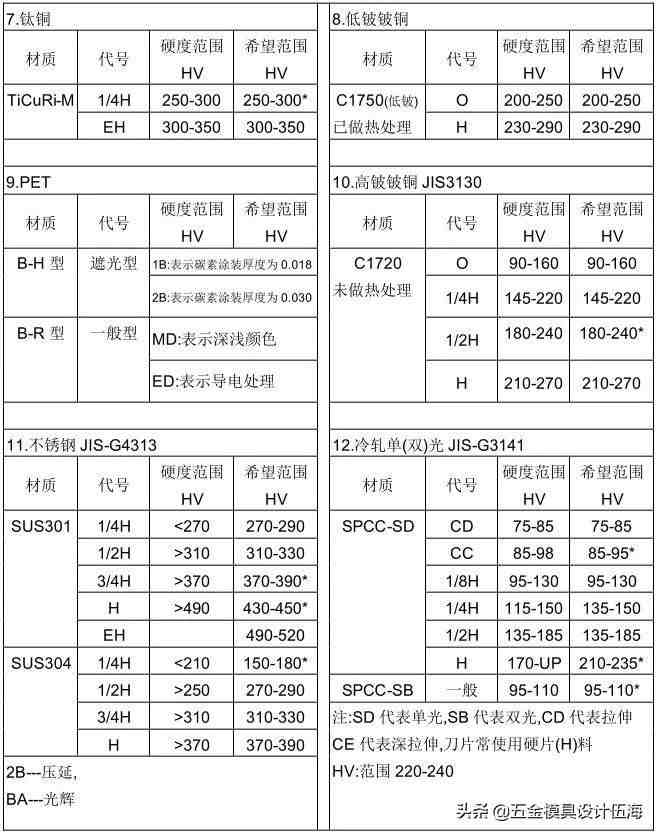

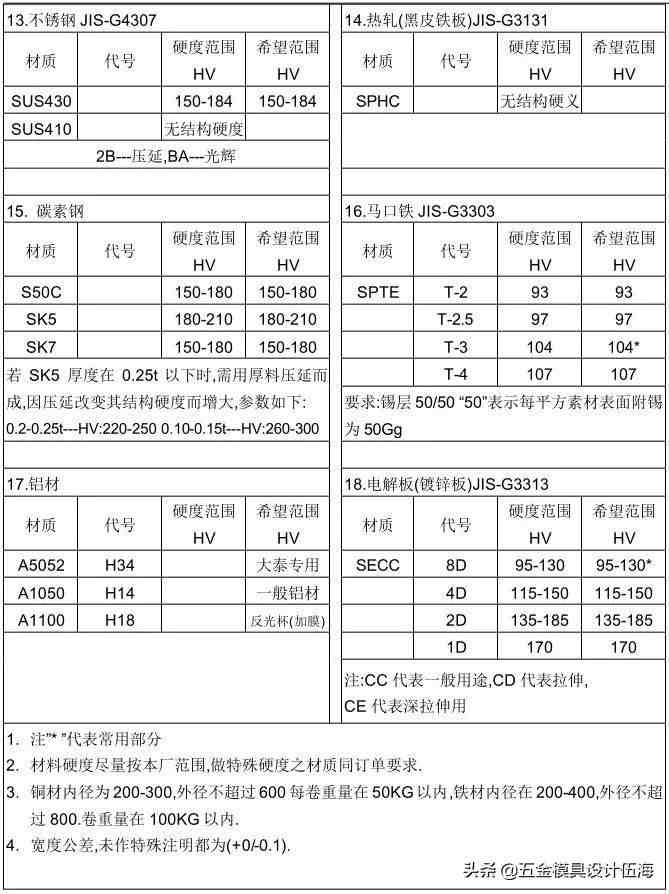

(1) 以下为常用金属材料的牌号及基本数据

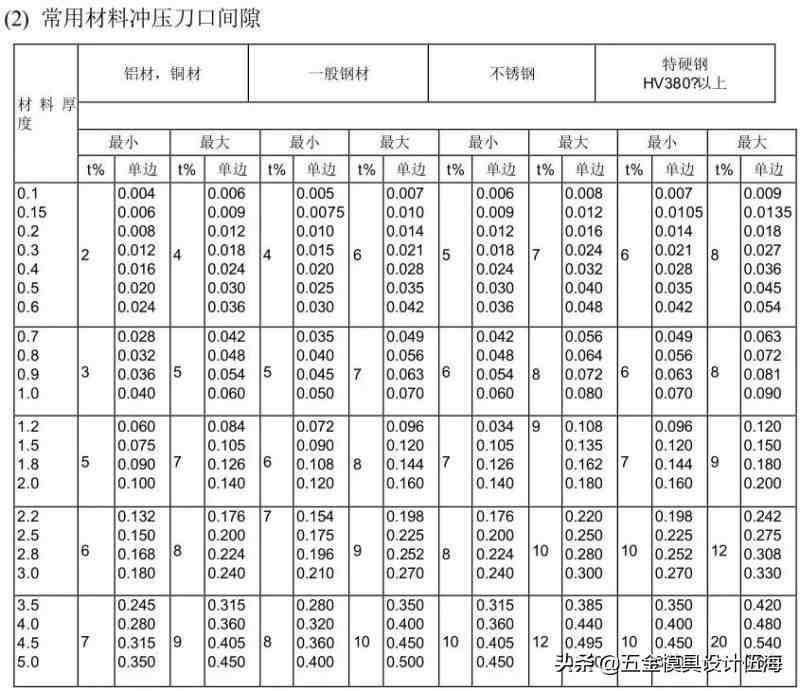

注:1.初始间隙的最小值,相当于间隙的公称数值 。

初始间隙的最大值,是考虑到凸模和凹模的制造公差所增加的数值 。

(3) 标准件的选用

本厂精密模具所使用的模具标准件由采购部负责采购 。设计工程师负责出标准件采

购单 。标准件使用型号参考盘起公司的标准件型号 。

5. 模具图的绘制及发放规范

(1) 模具图的绘制

a: 总图及成型工步结构设计完成后,绘制模板图及模具零件图、标准件图 。

b: 模具图的绘制须严格遵守图层和线型,线色的规定执行 。

c: 模板图上须仔细标明模板材料,模板厚度、热处理工艺及要求硬度、模板精度要求

及其他技术要求 。

d: 零件图上须仔细标明零件材料、零件尺寸、零件件数、零件热处理工艺及要求硬

度、零件加工工艺方法等信息 。

e: 模具外购零件属标准件的,按标准件型号写采购申请单,如不属标准件,则详细出

具零件图,提供给供货方 。

f: 所有图纸要求图面清晰,尺寸明了,表达准确,排列整齐

g: 模具图纸使用统一的图框 。

模具图纸的发放规范

a: 所有的模具图纸经上级审核签字后方可下发 。

b: 一套完整的模具图纸包括模板图、零件图、标准件图、排料图、组立示意图、装

配示意图、产品图,一般情况下,整套图纸一起下发 。如模具制造周期短,可先下

发范本图 。模具材料订料单及模具标准件订料单随模具图纸下发或提前下发 。

三.模具制程的控制

1. 模具制造过程的跟进

模具图纸下发到模具制造部门后,设计人员应随时跟进模具制造进度 。及时了解加工过程中出现的各种情况,发现问题,及时协同制造部门解决 。

2. 模具装配技术要求

a: 装配时应保证凸、凹模这间的间隙均匀一致,配合间隙符合设计要求

b: 镶件与范本及镶件相互之间的接合面密合

c: 落料、冲孔的凹模刀口高度,按设计要求制造,保证漏料孔畅通

d: 冲模所有活动部分的移动应平稳,无滞止现象,滑块、楔块在固定滑动面上移动时,其最小接触面积不少于其面积的四分之二 。

e: 各紧固用的螺钉、销钉不得松动,并保证螺钉和销钉的端面不突出上下模平面

f: 各卸料螺钉沉孔深度应保持一致

g: 各卸料螺钉及顶杆的长度应保持一致

h: 凸模的垂直度必须在凸、凹模间隙值允许的范围内

- 地铁|地铁屏蔽门夹人夹物处理流程

- 模具类实习报告如何写?

- 考试表彰大会主持词及流程怎么写?

- 元旦晚会流程表策划书怎么写?

- 班级圣诞节活动的策划书怎么写?

- 班会活动开展流程策划书怎么写?

- 拜寿仪式流程主持词怎么写范文有没有?

- 七十岁生日宴会流程主持词怎么写?

- 开学典礼流程策划书如何写?

- 房产典当合同如何写?