汽车电源转换器|汽车电源转换器24v转220v( 三 )

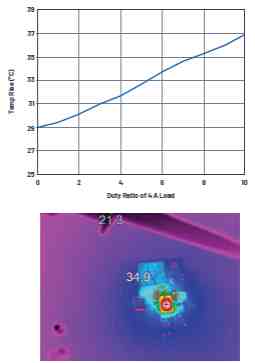

图7.3 mm4 mm LT8636在13.5 V至5 V/4 A恒定负载加4 A脉冲负载(10%占空比)下的热图显示温度上升 。

通过高频操作缩小解决方案尺寸

汽车应用中的空间越来越宝贵,因此必须缩小电源尺寸以便置入电路板中 。提高电源开关频率可使用电容和电感等较小的外部组件 。此外,如前所述,在汽车应用中,高于2 MHz(或低于400 kHz)的开关频率可将基频保持在AM无线电频段之外 。我们来比较一下常用的400 kHz设计和2 MHz设计 。在这种情况下,增加五倍开关频率达到2 MHz会将所需电感和输出电容减少到400 kHz设计的五分之一 。似乎很容易 。然而,由于使用高频解决方案本身就需要进行一些权衡考量,因此即使支持高频的IC也可能无法在许多应用中使用 。

例如,在高降压比应用中的高频操作需要较低的最小导通时间 。根据方程VOUT = TONfSWVIN,在2 MHz操作频率下,需要约50 ns的最小开关导通时间(TON)才能通过24 V输入电压产生3.3 V输出电压 。如果电源IC无法实现此低导通时间,则必须跳过脉冲以保持低稳压输出 — 实质上无法达到高开关频率的目的 。换言之,等效开关频率(由于脉冲跳跃)可能在AM频段 。由于最小开关导通时间为30 ns,LT8636允许在2 MHz下直接从高VIN转换为低VOUT 。与之相比,许多器件限制为最小>75 ns,这就需要它们在低频率(400 kHz)下操作,从而实现更高的降压比以避免跳跃脉冲 。

高开关频率的另一个常见问题是开关损耗趋于增加 。与开关相关的损耗包括开关导通损耗、关断损耗和栅极驱动损耗 — 都与开关频率近似线性相关 。缩短开关导通和关断时间可改善这些损耗特性 。LT8636开关导通和关断时间很短,不到5 V/ns,可实现最小死区时间和最小二极管时间,从而降低了高频下的开关损耗 。

本解决方案中使用的LT8636采用3 mm4 mm QFN封装以及具有集成电源开关的单片式结构,同时提供所有必需的电路功能,共同构成PCB占用空间最小的解决方案 。IC下方的大面积裸露接地焊盘通过极低的热阻(26C/W)路径将热量引导到PCB,从而减少了额外的热管理需求 。此封装采用FMEA兼容设计 。Silent Switcher技术减少了热回路的PCB面积,因此使用简单的滤波器即可轻松解决这种高开关频率下的辐射EMI问题,如图3所示 。

结论

只要精心选择IC,无需反复权衡考量,就可以生产出适合汽车应用的紧凑型高性能电源 。就是说,可以同时实现高效率、高开关频率和低EMI 。为了举证说明可实现的紧凑型设计,本文中的解决方案选择使用LT8636,这是一款采用3 mm4 mm LQFN封装的42 V、5 A连续/7 A峰值单片式降压Silent Switcher稳压器 。在此IC中,VIN引脚分离并对称放置在IC上,从而分离了高频热回路,使磁场相互抵消,以抑制电磁辐射EMI 。此外,同步设计和快速开关边沿可提高重载效率,而低纹波突发工作模式对轻载效率有利 。

LT8636的3.4 V到42 V输入范围和低压差也适用于汽车应用,使其能够在汽车启动或负载突降情况下工作 。在汽车应用中,系统设计人员在尝试缩小电源解决方案尺寸时往往会面对很多权衡考量,但采用本文中的设计,设计人员无需权衡即可实现所有性能目标 。

- 10万汽车|10万左右最值得买的车型前十名,10万左右车型推荐

- 汽车销量|2022年1月新能源汽车车企销量排名,新能源汽车销量排名

- 汽车销量|2021年度中国动力电池分车企装机量T0P10排行榜 2021动力电池装机排名

- 汽车销量|2022年1月比亚迪汽车产销量明细 比亚迪1月销量排行榜

- 汽车销量|2022年1月沃尔沃汽车全球销量 沃尔沃全球汽车销量排名

- 汽车销量|2022年1月沃尔沃各车型销量 沃尔沃销量排名

- 汽车销量|2021年12月北京汽车销量排行榜,北京汽车销量排名

- 汽车销量|2021年12月雪铁龙销量排行榜,雪铁龙汽车销量排名

- 汽车销量|2021年12月德系轿车销量排行榜,德系轿车销量排名

- 汽车销量|2021年12月日系A0级轿车销量排行,日系轿车销量排名