冲压模具设计教程|经典冲压模具设计实例讲解

冲压模具设计教程(经典冲压模具设计实例讲解)

基于现代企业生产环境,系统总结了冲压工艺设计、冲模设计和冲模制造的方法和步骤,并辅以案例说明 。冲压模具设计与制造技术是一项技术性和经验性都很强的工作 。包括:冲压工艺设计、模具设计、模具制造 。

需要下载此PPT文档的朋友,请私信小编,回复“010”

三者关系:相互关联、相互影响 。

冲压工艺设计是冲模设计的基础和依据;一、冲裁模设计与制造实例

冲模设计的目的是保证实现冲压工艺;

冲模制造则是模具设计过程的延续,目的是使设计图样,通过原材料的加工和装配,转变为具有使用功能和使用价值的模具实体 。

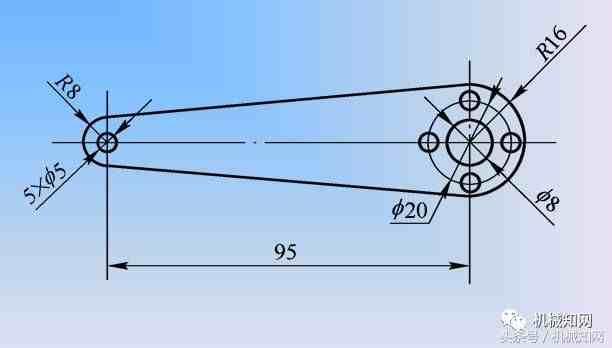

工件名称:手柄

生产批量:中批量

材料:Q235-A钢

材料厚度:1.2mm

1.冲压件工艺性分析

冲压工序:只有落料、冲孔;2.冲压工艺方案的确定

材料:为Q235-A钢,具有良好的冲压性能,适合冲裁;

结构:相对简单,有一个8mm的孔和5个5mm的孔;孔与孔、孔与边缘之间的距离也满足要求,最小壁厚为3.5mm(大端4个5mm的孔与8mm孔、5mm的孔与R16mm外圆之间的壁厚) 。

精度:全部为自由公差,可看作IT14级,尺寸精度较低,普通冲裁完全能满足要求 。

方案一:先落料,后冲孔 。采用单工序模生产 。方案一模具结构简单,但成本高而生产效率低;

方案二:落料-冲孔复合冲压 。采用复合模生产 。

方案三:冲孔-落料级进冲压 。采用级进模生产 。

方案二工件的精度及生产效率都较高,但模具强度较差,制造难度大,且操作不方便;

方案三生产效率高,操作方便,工件精度也能满足要求 。

结论:采用方案三为佳 。

3.主要设计计算

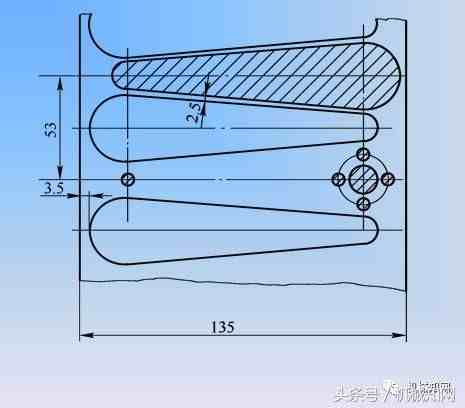

(1)排样方式的确定及其计算冲压力的相关计算见表 。根据计算结果,冲压设备拟选J23-25 。

(2)冲压力的计算

【冲压模具设计教程|经典冲压模具设计实例讲解】

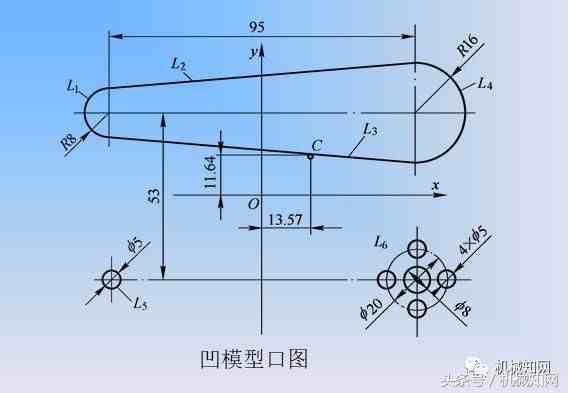

(3)压力中心的确定及相关计算

因冲裁力不大,压力中心偏移坐标原点O较小,为了便于模具的加工和装配,模具中心仍选在坐标原点O 。若选用J23-25冲床,C点仍在压力机模柄孔投影面积范围内,满足要求 。

(4)工作零件刃口尺寸计算

因工作零件的形状相对较简单,适宜采用线切割机床分别加工落料凸模、凹模、凸模固定板以及卸料板,这种加工方法可以保证这些零件各个孔的同轴度,使装配工作简化 。具体计算见表8.2.3所示 。

(5)卸料橡胶的设计

4.模具总体设计

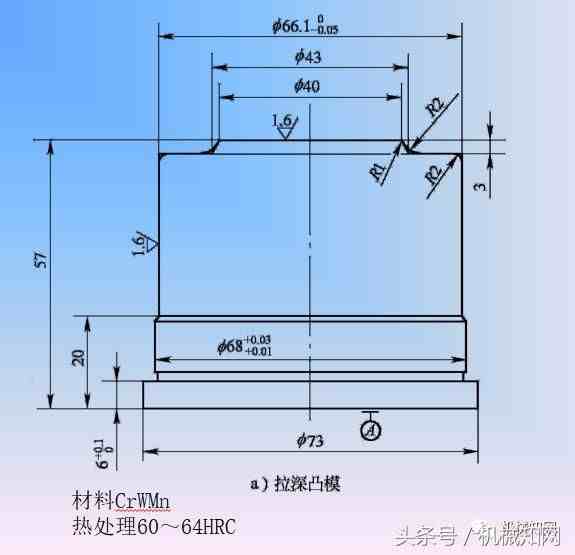

(1)模具类型的选择: 级进模5.主要零部件设计(1)工作零件的结构设计

(2)定位方式的选择:导料板,无侧压装置,挡料销初定距,导正销精定距 。而第一件的冲压位置可以靠操作工目测来定 。

(3)卸料、出件方式的选择:弹性卸料,下出件

(4)导向方式的选择:中间导柱的导向方式

①落料凸模:直通式,采用线切割加工,2个M8螺钉固定在垫板上,与凸模固定板的配合按H6/m5 。(2)定位零件的设计

②冲孔凸模:台阶式

③凹模:整体凹模,各冲裁的凹模孔均采用线切割加工 。

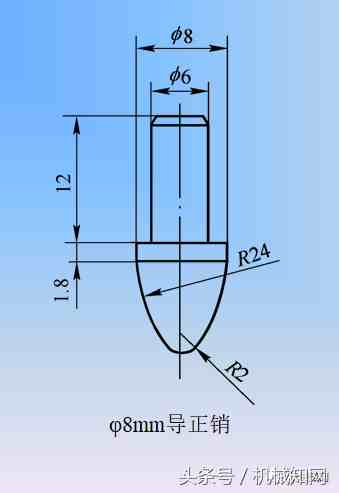

两个导正销,分别借用工件上5mm和8mm百思特网两个孔作导正孔 。导正销采用H7/r6安装在落料凸模端面,导正销导正部分与导正孔采用H7/h6配合 。

起粗定距的活动挡料销、弹簧和螺塞选用标准件,规格为816 。

(3)导料板的设计

(4)卸料部件的设计

① 卸料板的设计(5)模架及其它零部件设计

②卸料螺钉的选用

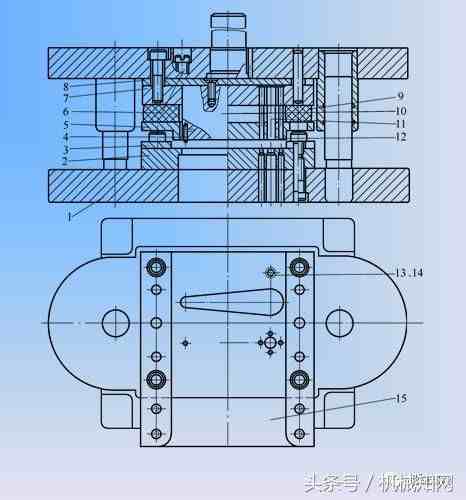

6.模具总装图

7.冲压设备的选定

8.模具零件加工工艺

模具关键零件因采用线切割,所以这些零件的加工就变得相对简单 。

落料凸模的加工工艺

9.模具的装配

根据级进模装百思特网配要点,选凹模作为装配基准件,先装下模,再装上模,并调整间隙、试冲、返修 。具体装配见表 。

- 模具类实习报告如何写?

- 班级圣诞节活动的策划书怎么写?

- 模具设计与制造毕业生个人简历写法怎么样?

- 模具专业毕业生的自我鉴定如何写?

- 自动冲压机床送料机 「自动送料机」

- 长期供应注塑模具厂家 - 注塑模具材质

- 河道护坡模具_连锁护坡模具厂家

- 金属冲压是什么 「金属冲压模具材料」

- 铁板价钱公式价格计算,铁板冲压吨位计算公式

- 袁世凯硬币,袁世凯的铜一元值钱吗