冲压模具设计教程|经典冲压模具设计实例讲解( 二 )

二、拉深模设计与制造实例

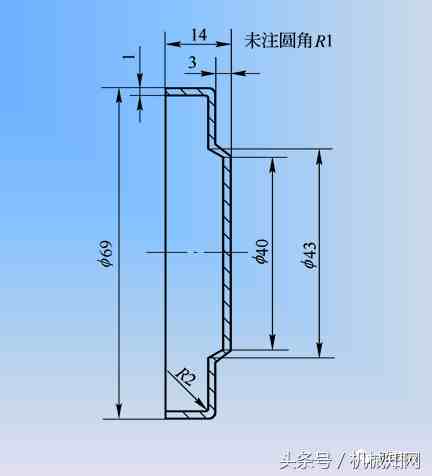

零件名称:盖

生产批量:大批量

材料:镀锌铁皮

材料厚度:1mm

1.冲压件工艺性分析

冲压工序:落料、拉深;2.冲压工艺方案的确定

材料:为镀锌铁皮,具有良好的拉深性能,适合拉深;

结构:简单对称;

精度:全部为自由公差,工件厚度变化也没有作要求,只是该工件作为另一零件的盖,口部尺寸69可稍作小些 。而工件总高度尺寸14mm可在拉深后采用修边达要求 。

方案一:先落料,后拉深 。采用单工序模生产 。方案一模具结构简单,但成本高而生产效率低;

方案二:落料-拉深复合冲压 。采用复合模生产 。

方案三:拉深级进冲压 。采用级进模生产 。

方案二生产效率较高,尽管模具结构较复杂,但因零件简单对称,模具制造并不困难;

方案三生产效率高,但模具结构比较复杂,送进操作不方便,加之工件尺寸偏大 。

结论:采用方案二为佳 。

3.主要设计计算(1) 毛坯尺寸计算

根据表面积相等原则,用解百思特网析法求该零件的毛坯直径D,具体计算(略) 。

(2)排样及相关计算

采用有废料直排的排样方式 。

(3)成形次数的确定

阶梯形件拉深 。h/dmin=15.2/40=0.38,据t/D=1/90.5=1.1,查表发现h/dmin小于表中数值,能一次拉深成形 。

(4)冲压工序压力计算

拟采用正装复合模,固定卸料与刚性推件,计算冲压力 。

根据冲压工艺总力计算结果并结合工件高度,初选开式双柱可倾压力机J23-25 。

(5) 工作部分尺寸计算

落料和拉深的凸、凹模的工作尺寸计算(略) 。其中因为该工件口部尺寸要求要与另一件配合,所以在设计时可将其尺寸作小些 。

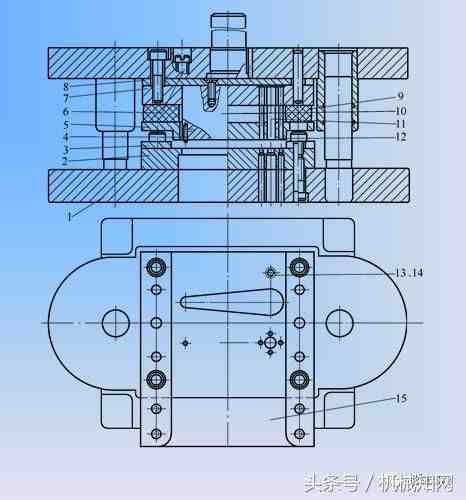

4.模具的总体设计

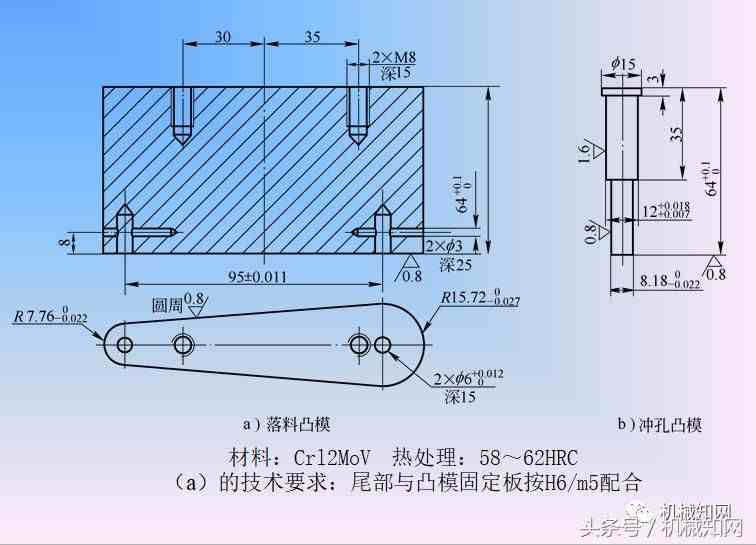

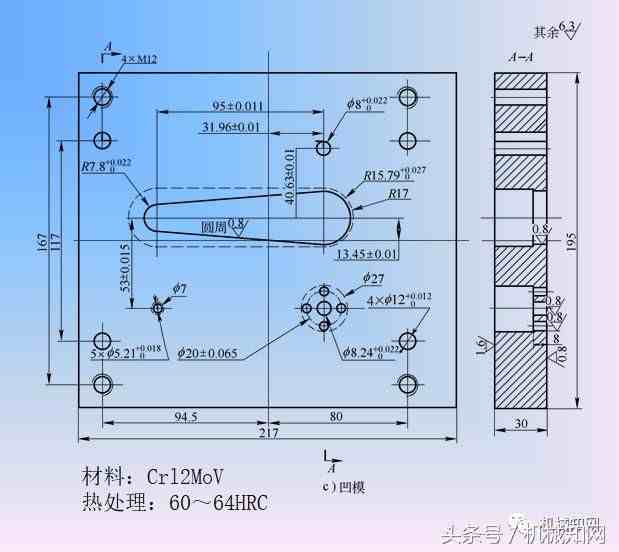

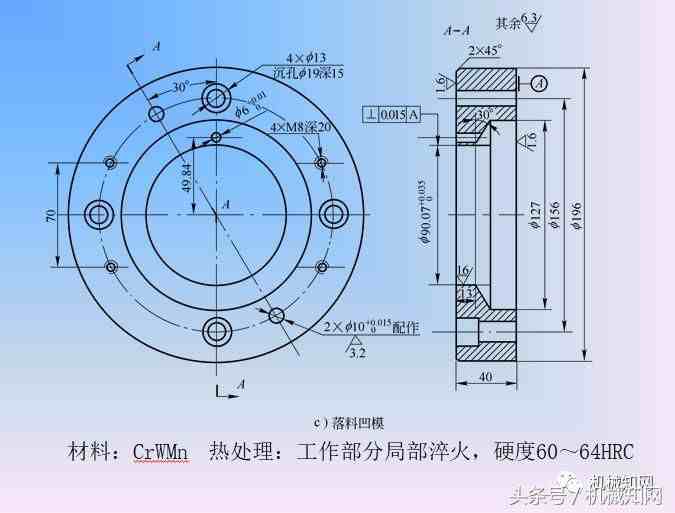

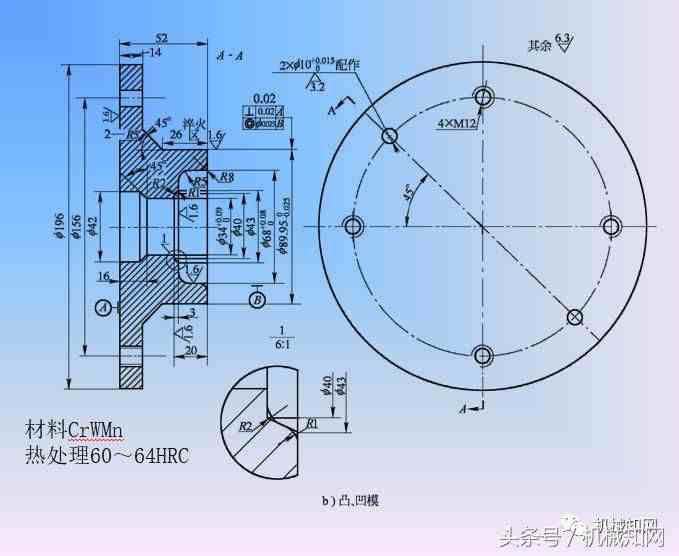

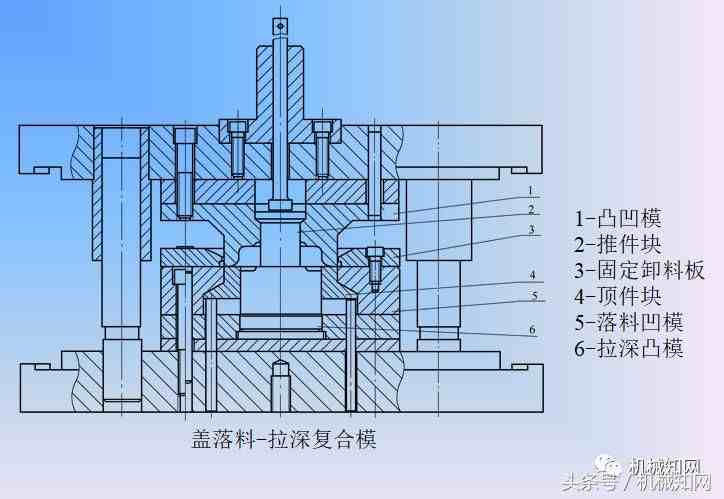

(1)模具类型的选择:落料-拉深复合模5.主要零部件设计(1)工作零件的结构设计

(2)定位方式的选择:导料板(固定卸料板与导料板一体)+挡料销

(3)卸料、出件方式的选择:固定卸料,刚性打件,标准缓冲器提供压边力

(4)导向方式的选择:中间导柱的导向方式

整体结构,拉深凸模、落料凹模和凸凹模的结构如图所示 。

为了实现先落料后拉深,模具装配后,应使拉深凸模的端面比落料凹模端面低3mm 。

(2)其它零部件的设计与选用

① 弹性元件的设计:顶件块(压边、卸件),其压力由标准缓冲器提供 。6.模具总装图

②模架及其它零部件的选用

7.冲压设备的选定

8.工作零件的加工工艺

本模具工作零件都旋转体,形状较简单,加工主要采用车削 。

9.模具的装配

选凸凹模为基准件,先装上模,再装下模 。

装配后应保证间隙均匀,落料凹模刃口面应高出拉深凸模工作端面3mm,顶件块上端面应高出落料凹模刃口面0.5 mm,以实现落料前先压料,落料后再拉深 。

- 模具类实习报告如何写?

- 班级圣诞节活动的策划书怎么写?

- 模具设计与制造毕业生个人简历写法怎么样?

- 模具专业毕业生的自我鉴定如何写?

- 自动冲压机床送料机 「自动送料机」

- 长期供应注塑模具厂家 - 注塑模具材质

- 河道护坡模具_连锁护坡模具厂家

- 金属冲压是什么 「金属冲压模具材料」

- 铁板价钱公式价格计算,铁板冲压吨位计算公式

- 袁世凯硬币,袁世凯的铜一元值钱吗