压铸工艺与模具设计|铝合金压铸件质量与模具设计的关系

压铸工艺与模具设计(铝合金压铸件质量与模具设计的关系)

随着科学技术的发展,对压铸件产品的安全性和造型美观的要求不断提高 。根据使用的不同,对零件的质量的评价有所不同 。具体来说,若零件在力学性能、几何形状、尺寸精度、缩孔、气孔、粗糙度等方面满足使用要求,就是合格品;此零件比图纸要求质量稍差些,但还能勉强使用,该零件就是次品 。如果完全不符合使用要求,该零件就是废品 。如何生产出高质量的零件,对节约材料、能源和缩短制造工时,提高经济效益都有很大的意义 。

1、影响压铸件质量的因素

影响压铸件质量的因素很多,如压铸机类型及质量,压铸件几何结构及技术要求的合理性,模具的结构及操作人员的技术水平等 。

1.1 压铸件的设计

设计者应首先充分了解用户的使用要求及工作条件,压铸件的受力情况,然后根据使用要求及工作环境选择适当的材质,了百思特网解其材质压铸性能等 。在设计时,要特别注意在满足使用要求的前提下尽量使压铸件结构简单 。壁厚适当均匀且留有必要的出模斜度,否则会导致压铸件上出现凹坑、气孔、缩松欠铸拉痕、裂纹、变形等缺陷 。

压铸件尺寸精度的要求应合理,否则会对模具设计、模具加工、工艺条件的制定和管理造成不必要的麻烦,又会造成大量的不合格产品 。

【压铸工艺与模具设计|铝合金压铸件质量与模具设计的关系】

1.2 模具结构、加工精度及模具材料的选择压铸件是由模具压铸的,无疑模具的设计、加工精度、模具材料的选择等与产品质量有密切关系 。模具结构不合理,无论从工艺上采取何种措施,也很难使产品合格 。此外,模具材料、模具的加工精度、表面粗糙度、加工痕迹、热处理的微小裂口、氮化层厚度以及模具装配不当等都会影响产品的质量及模具寿命 。

1.3 铸件材料的收缩率

铸件材料的收缩率一般以平均百分率或以有一定变化范围的百分率形式给出时,通常选用材料的平均收缩率 。对于高精度的压铸件 。设计模具时选用材料收缩率应特别注意,必要时可以先作试验模具 。在试验模具上取得需要的数据之后,再着手设计和制造用于大量生产的模具 。要用不同的收缩率来计算压铸件各部位的工作尺寸,基本计算公式为:

型腔尺寸 Y+=(YO+KYO-n△)+

型芯尺寸 Y+=(YO+KYO-n△)+

位置距离尺寸 Y=(YO+KYO)

式中 Y——计算后的模型尺寸,mm

Yo——铸件该部位的极限尺寸(最大或最小),mm

K——综合的计算收缩率

N——模具修整系统

△——压铸件公称尺寸的公差,mm

——模具制造公差,mm

1.4 压铸工艺的制定和执行

压铸工艺的制定和执行与模具、压铸设备的质量、操作人员的技术水平有关 。在国内现有压铸设备条件下,对压铸工艺参数还难于实现稳定、可靠、精确的控制 。实现基本控制压铸工艺是将压铸设备、压铸材料和模具等要素组合并加以运用的过程 。对工艺及主要参数不严格执行,会使压铸件发生缩松、变形、欠铸、尺寸不合格等 。

2、压铸件质量与模具的关系

模具是压铸件的主要工具,因此在设计模具时应尽量注意使模具总体结构及模具零件结构合理,便于制造,便于使用,安全可靠 。要使模具在压铸中不变形,金属液在模内流动稳定,能均匀地使铸件冷却,能全自动压铸而无故障 。此外,要根据生产批量,材质情况等合理地选用适宜的模具材料 。

2.1 模具结构要合理,模具零件的结构也要合理

从强度的观点来看,把模具零件设计成整体的好,坚固耐用,在使用中不易损坏,不易变形 。但是如果压铸件形状复杂,模具零件也复杂,会使模具加工困难,加工的精度不高 。若把模具零件做成组合式,则加工大为简化,易获得高的加工精度,进而可获得高质量的压铸件 。

2.2 型腔数的决定

决定型腔数,要考虑设备能力,模具加工的难易,生产批量大小,铸件的精度要求等 。特别是多型腔模具,由于模具加工难度大、尺寸精度误差大,流道配置不易取得均衡 。各型腔铸件性能就不一致 。压铸件要求精度高,几何形状复杂时最好一模一腔 。小型铸件根据情况而定 。

2.3 浇注系统的设计

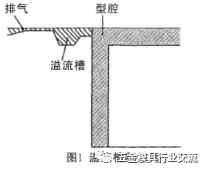

浇注系统不仅是液体金属充填压铸型的通道,还对熔化液流动速度和压力的传递以及排气条件,压铸型热平稳等因素有调节作用 。所以设计浇注系统必须分析铸件的结构特点,技术要求,合金种类及其特性,还要考虑压铸机的类型及特点等,这样才能设计合理的浇注系统 。

- 神兽|中国十大传统神兽,中国神兽有哪些

- 《自卑与超越》读后感锦集

- 三金|三金算彩礼还是算赠与

- 人与人最舒服的关系:降低期待

- 人与人之间最大的差距:思维模式

- 筐出未来-过去与现在

- 《重写晚明史:朝廷与党争》的读后感大全

- 美丽心灵

- 孔子与论语读后感100字

- 《弗洛伊德的躺椅与尼采的天空》读后感精选