压铸工艺与模具设计|铝合金压铸件质量与模具设计的关系( 二 )

目前浇道系统没有统一的计算方法 。多采用经验而进行设计,试模调整 。经验为:

浇道尺寸,基于内浇口截面积而定,即内浇口截面积:浇道截面积=1:3-1:4.内浇口厚度:浇道厚度=1:5-1:8

2.4 排气系统设计

模具应设有足够溢流范围的溢流槽和排气通道,这对保证产品质量很重要 。人们常常忽视溢流通道由进来的金属液过早堵死的现象,采用图l所示的结构,能使金属液先流进溢流槽的较深的部位,保证排气孔的最长时间内一直是通的 。此外,溢流槽应设有顶料杆,以排除溢流槽中的金属 。

2.5 模具温度

压铸模的温度是影响铸百思特网件质量的一个重要因素 。模温不当不但影响压铸件的内外质量(如铸件产生气孔、缩孔、疏松、粘膜、晶粒粗大等缺陷),还影响铸件尺寸精度甚至铸件变形,使压铸模出现龟裂,使铸件表面形成难以清除的网状毛刺,影响压铸件的外观质量 。以铝合金为例,合金温度在670-710℃浇入铸型 。在长期生产实践中总结得出模具最佳温度应控制在浇入铸型温度的40%,铝合金压铸模温度为230~280℃,模具温度在这一范围内有利于获得优质高产铸件 。

模具一般都不用气体或电加热,而采用预热冷却装置 。这些装置是按照要求用油作介质,对模具进行预热和冷却的 。

2.6 成型零件尺寸的决定

计算压铸零件尺寸时选用压铸材料的收缩率要符合实际,不然会导致生产的产品不合格 。必要时通过试验模具实测之后再计算压铸件的尺寸 。对于高精度的产品,甚至要把模具压铸零件材料的热膨胀以及产品压铸后保存,使用环境对产品尺寸精度的影响考虑在内 。

2.7 分型面位置的决定

分型面的位置会影响到模具加工、排气、产品脱模等 。通常分型面会在产品上留下一条痕迹线,影响产品的表面质量及尺寸精度 。因此,设计分型面位置时,除考虑到产品脱模、模具加工、排气等问题外,可把分型面位置放在产品表面质量要求不高或尺寸精度不高的地方 。

2.8 模具不能变形

往往由于模具结构不合理或模具材料选用不当 。造成模具在使用中裂口、变形,进而导致产品不合格,为此,在设计模具时必须采取适当的措施来保证产品的质量 。通常压铸时 。模具内压力为70-100MPa为使模具不变形错位,型腔要充分厚,安装型芯的板及垫板要充分厚,必要时垫板下可以增加支垫 。型芯与型腔要安装可靠,型芯与安装孔侧面粗糙度要合适 。粗糙度不能太低,穿通孔型芯应两边固定 。以防止产品一边壁厚,一边壁薄 。对产品上盲孔的型芯也应从进料口部位、数量及型芯加固上想办法,使型芯受力均衡 。对压铸模可对型腔、垫板进行强度校核,对于型腔壁厚进行强度、刚度校核 。对于垫板进百思特网行刚度校核 。除在模具结构上采取某些保证措施之外,还得选用变形小、强度好的模具材料 。另外,模具导柱与导套之间存在间隙或导柱、导套在使用过程中离体保存磨损都会影响到产品的质量 。特别是尺寸精度高的产品,为了保证产品精度,可在分型面上设置动、定模锥面配合部分或者在型腔周围适当的地方设置24个定位杆起定位及增强作用,以防止动、定模错位 。这对大型、大批量生产用模更为重要 。

推出系统应设置导柱,用以防止推杆等工作不平稳受单侧磨损,保证产品受力均匀,顶出时不使产品变形 。

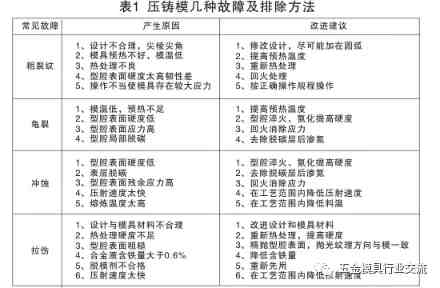

3、压铸模常见故障原因及排除方法

压铸模常见故障原因及排除方法参见表1 。

4、结束语

目前模具设计基本上采用类比的方法,依靠经验、直观和试探的方法进行 。今后应在生产中积累经验,特别是根据材料的压铸性等特点所得模具设计的经验,输入计算机,再运用到模具设计中来;将模具分类,使其规格化、标准化;用电脑设计,进行自由曲面设计,流动设计,温度确定,强度计算 。用电子计算机进行CAE分析,以提高设计模具的速度,使模具结构更加合理 。

从零基础打造模具设计师 五金冲压模具设计综合工厂实践案例讲解

- 神兽|中国十大传统神兽,中国神兽有哪些

- 《自卑与超越》读后感锦集

- 三金|三金算彩礼还是算赠与

- 人与人最舒服的关系:降低期待

- 人与人之间最大的差距:思维模式

- 筐出未来-过去与现在

- 《重写晚明史:朝廷与党争》的读后感大全

- 美丽心灵

- 孔子与论语读后感100字

- 《弗洛伊德的躺椅与尼采的天空》读后感精选