产能分析|产品产能分析实例

产能分析(产品产能分析实例)

在很多工厂里,生产计划人员往往从生产部门中调任,这些人员具备的优点就是:对产品的制程及所用之材料、零配件较有经验 。但往往这些人作出来的“生产计划”难以执行,形同虚设 。究其原因,主要是对产能的分析与了解不够,事前的准备不足,计划与实际进度差距大 。

现有设备产能核算

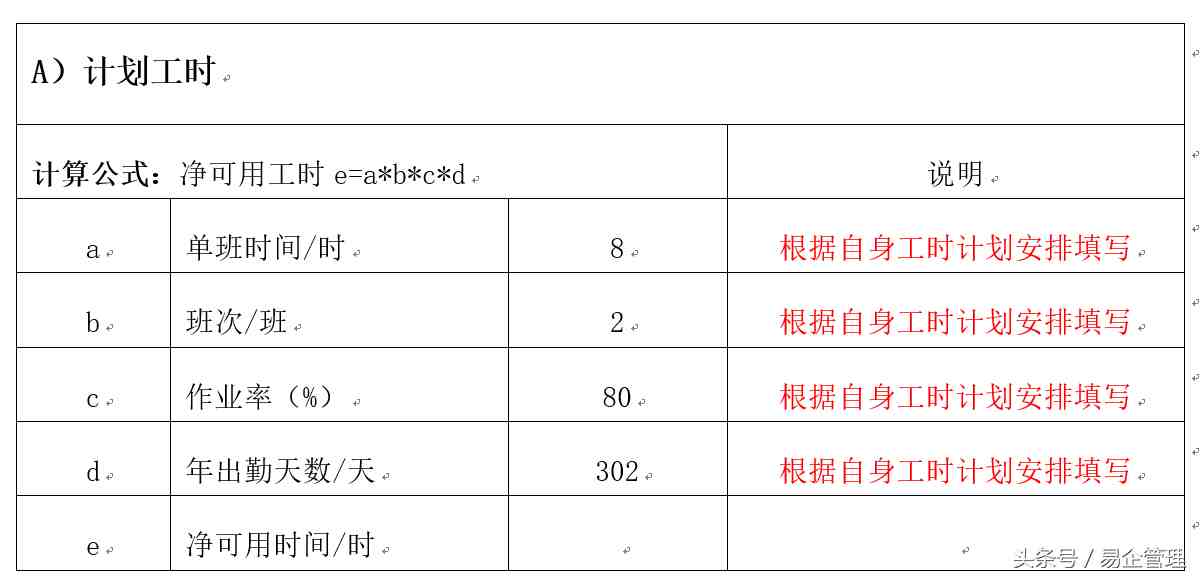

1、预订工作时间标准

注:

1)单班时间:每班总时间-每班的总计可用小时数 。

2)班次:表示的是每天每个工艺操作的班次数 。

3)作业率:(总工时-无效工时)/总工时 。

人员休息-如果在人员休息的时候,机器也停止运转,则输入每班中机器不运转的时间长度 。

计划的维修时间-这是计划的每班中机器停机用于维护的时间长度 。

4)年出勤时间:年出勤天数-表示的是每年的工艺运作的天数(扣除法定节假日、双休日) 。

5)计算举例:每班8小时、每天2班次、作业率80%、年出勤302天,净可用时间=8*2*80%*302=3865.6时 。

2、代表产品制程/线能力计算

注:

1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有工艺过程;如存在两种以上产品包含不同工艺过程、需分别取各类型产品代表产品制程并进行线能力分析 。

2)评价瓶颈工序应排除可用外协、其他生产线可用设备借代等因素影响 。

3)每条生产线选取一种或2种产品作为代表说明制程及瓶颈工序即可,其他产品可直接计算毛产能 。

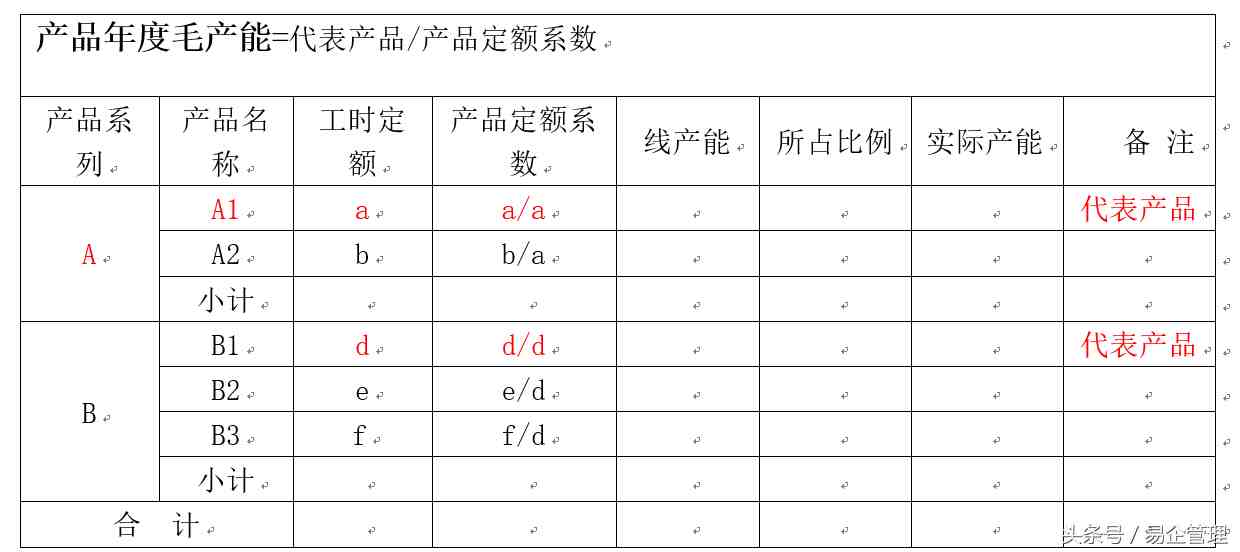

3、毛产能核算

注:

1)毛产能核算过程没有排除产品合格率、设备故障率、人员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进一步平衡 。

2)其他产品可根据代表产品计算方法计算出出毛产能 。

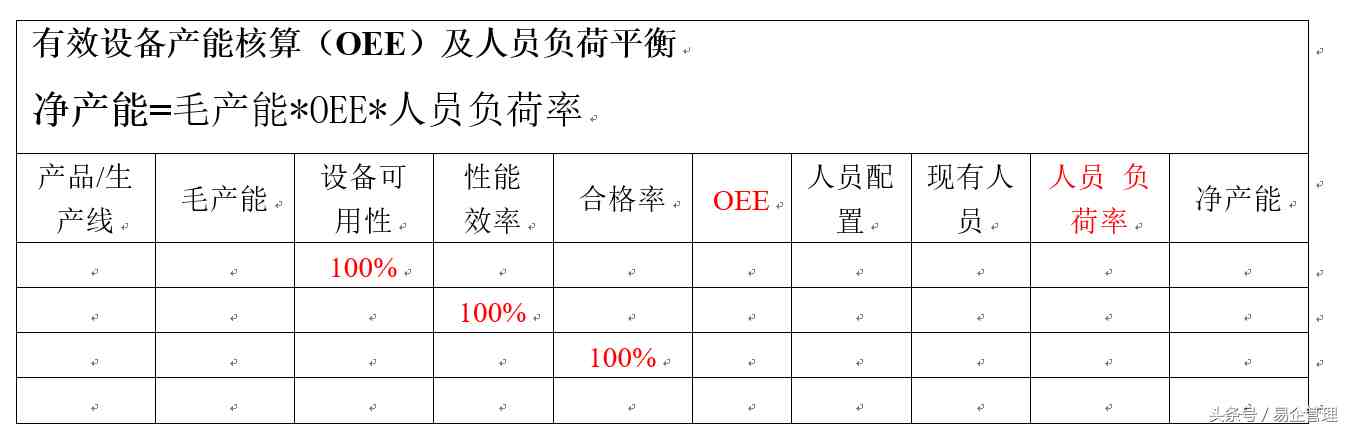

注:

1)设备生产包括机器检修、保养、待料等时间,实际的工作时间达不到计划工时,且生产的产品有不良品,因此有效产能必须是以毛产能为基础,减去因停机和良率以及人员缺口等综合因素百思特网所造成的产能损失 。

2)总体设备利用率计算公式:OEE=设备可用性*性能效率*产品合格率 。

根据来自生产验证运转的历史数据来计算总体设备利用率的(OEE) 。性能效率的计算是通过计划的所需周期时间来的 。如果计算单元显示的是100%或者更高,则该单元用红色进行强调 。

3)人员负荷率=(现有生产人员/人员配置)*100%

反映了以设备为依据的人员配备情况,这一指标在短期内直接对净产能产生影响 。

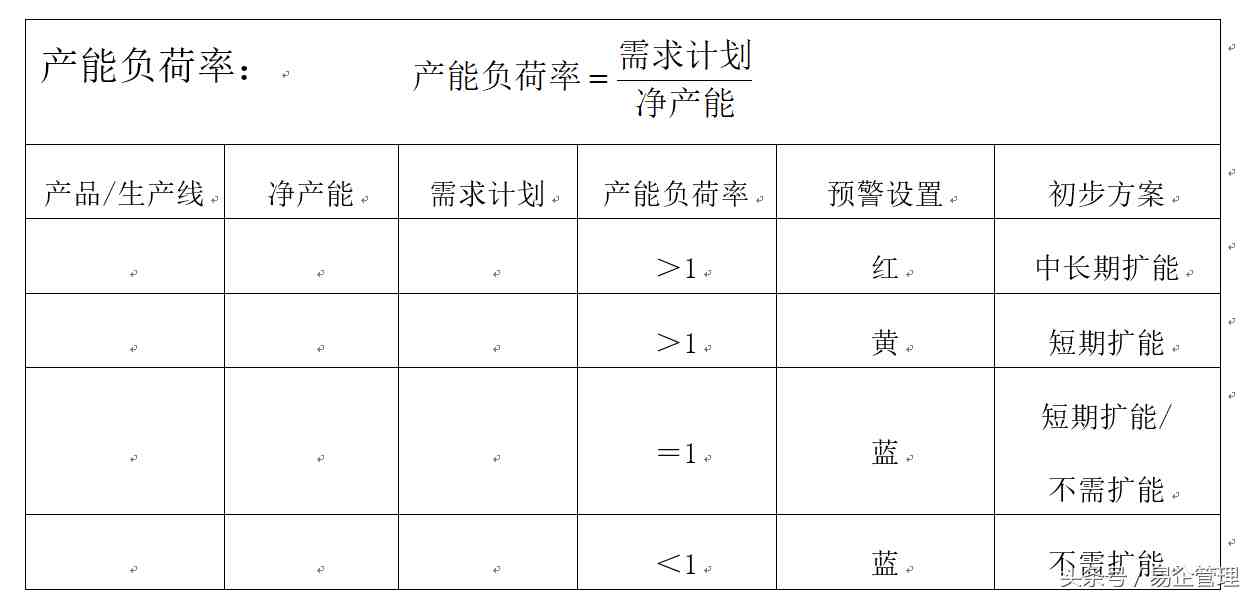

二、产能需求平衡/预警机制

1、产能负荷率计算

注:

1)产能负荷率反映了企业中长期、短期需求计划对目前净产能比值的柔性指标,其作为产能预警的基础数据,对产能提升计划起指导性作用 。

2)当负荷率反映3个月以内需求产能状态时,初步方案采取短期产能提升计划; 3-6月以上,采取中长期产能提升计划;超过6个月以上,采取长期产能提升计划 。

2)预警设置采取红黄蓝三色,具体设置见(三、2)产能预警 。

2、产能预警

注:

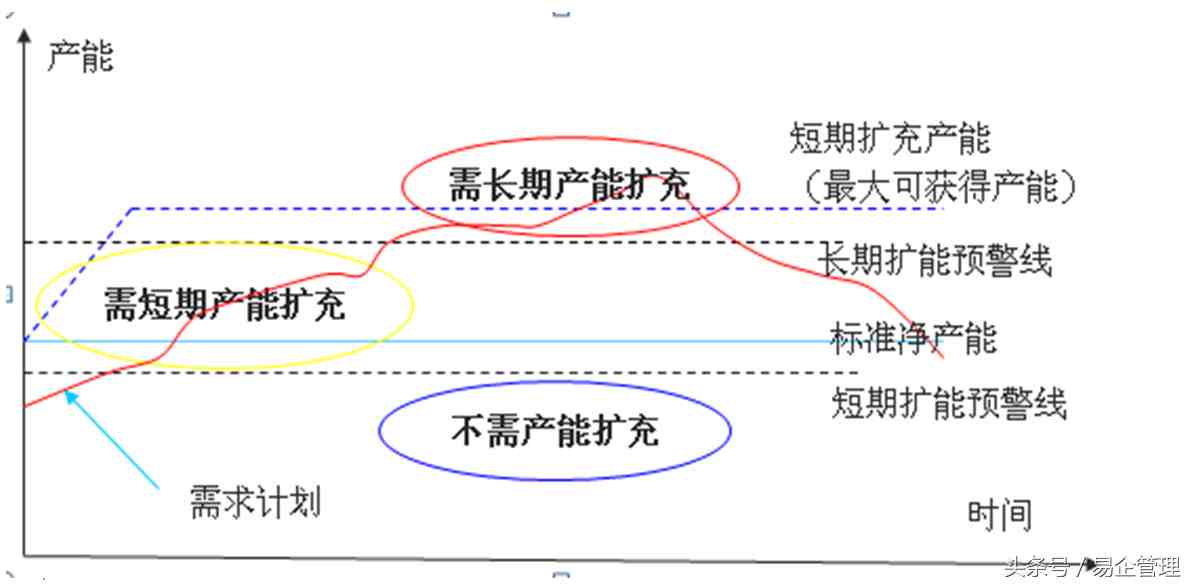

1)坐标轴纵轴表示产能,横轴为时间进度,两条黑色虚线分别表示长期扩能预警、短期扩能预警,红色实线为需求线(变化情况可参照历史数据) 。

2)当需求线在短期扩能预警线以下时显示为蓝百思特网色椭圆 。不设预警,不需扩能;当需求线在短期扩能预警线与长期扩能预警线之间时,设置黄色预警,采取短期产能提升计划;当红色需求线超过长期扩能预警线,并长时间处于短期最大可获得差能之上,采取红色预警,并策划中长期扩能计划 。

三、需求平衡/产能提升策略

1、约束产能的解决对策

通过设置产能预警线,提前对可能产生约束的时间点提出产能扩充的对策建议,并针对各类扩充对策预留实施提前期 。

2、超过短期预警线的解决对策:可以在标准产能的基础上快速扩充,并在1个月内投入使用,内容概括为(括号内为准备周期):

1)人力资百思特网源:

A)增加班次,采取两班制或三班制(1小时-1星期)

- 母婴产品|好用不贵的母婴产品推荐,母婴产品排行榜

- 绘本《重阳节》

- 理财|理财产品到期未赎回会继续理财吗

- 银行|银行理财产品一般几点开售

- 银行|买了一堆中低风险理财产品要紧吗

- 2022|2022年还敢买理财产品吗

- 理财|理财星期天为什么没收益

- 净值型|千万不要买净值型理财产品的原因

- 海产品质量保证书怎么写?

- 奶茶店大学生创业计划书怎么写?