数控机床发展|数控机床发展历程及未来趋势( 二 )

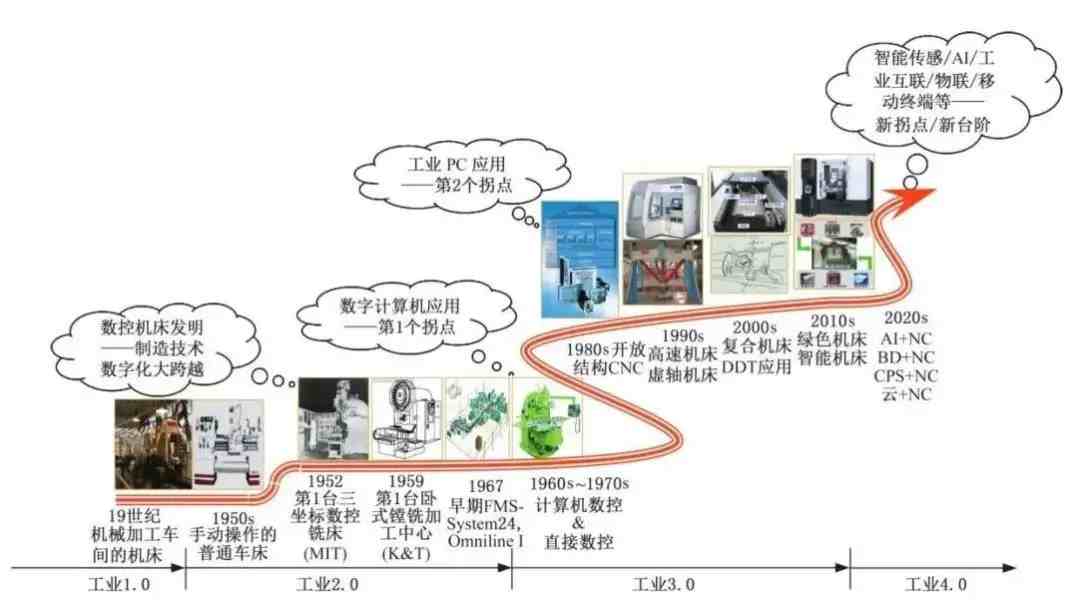

21世纪以来 , 数控机床的第三个拐点开始变得清晰起来 。智能化数控技术也开始萌芽 , 当前随着新一代信息技术和新一代人工智能技术的发展 , 智能传感、物联网、大数据、数字孪生、赛博物理系统、云计算和人工智能等新技术与数控技术深度结合 , 数控技术将迎来一个新的拐点甚至可能是新跨越——走向赛博物理融合的新一代智能数控 。

图2 数控机床发展历程及重要拐百思特网点

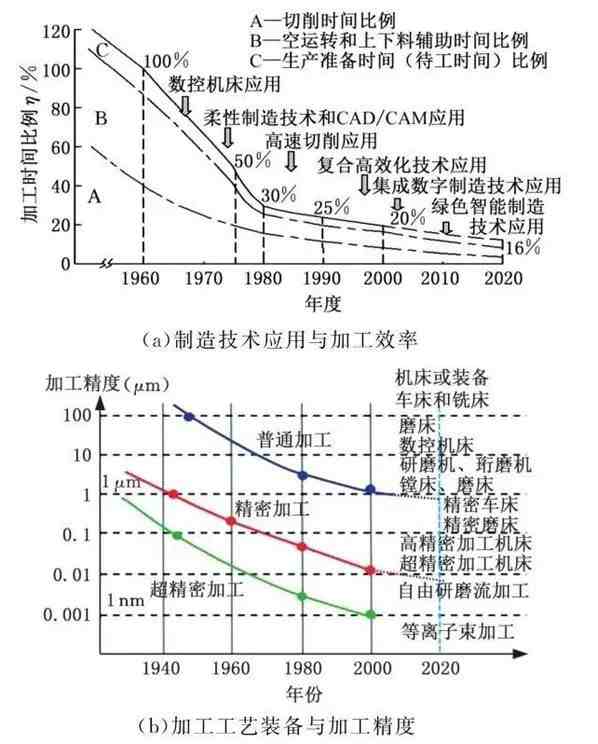

在这个过程中 , 机床的加工效率和加工精度 , 得到了不断的进展 。先进制造技术的不断进步及应用大大缩短了加工时间 , 提高了加工效率 , 图 7a 是被广为引用的一个曲线图 , 表示了先进制造技术发展与加工时间(效率)的进展情况 。从发展趋势来看 , 一方面 , 从1960年到2020年 , 制造生产中总的加工时间(包括切削时间、辅助时间和准备时间)减少到原加工时间的16% , 即加工效率显著提升;百思特网另一方面 , “切削时间、辅助时间、准备时间”这三者之间的占比也逐渐趋向一致 , 因此 , 未来提高加工效率 , 不仅要着眼于工艺方法优化改进和提高自动化程度 , 还需要从生产管理的数字化、网络化和智能化的角度 , 有效缩短待工时间 。图7b是20世纪80年代Taniguchi (谷口)给出的至2020年不同机床可达到的加工精度预测 (图中2000年到20百思特网20年的精度提升虚线为笔者所加) , 可以看到 , 各种加工工艺方法和机床(或装备)技术的发展带来了加工精度的持续提高 , 但机械加工领域不同于集成电路制造领域 , 没有短周期可见效的摩尔定律(IC上可容纳的晶体管数目每18~24个月增加1倍) , 其精度提升是一个长时间技术累积和不断迭代的过程(例如:精密加工提高 1个精度数量级的时间超过20年) 。

图3 加工效率和加工精度的进展

关键技术演进之机床结构篇

数控机床的关键技术 , 可以分为机床结构、主轴、伺服驱动装置、数控装置与插补技术 。

机床结构主要包括两大部分:机床的各固定部分(如底座、床身、立柱、头架等)、携带工件和刀具的运动部分 , 这两部分现在通称为机床基础件和功能部件 。

以常见的车削和铣削为例 , 典型的数控机床结构演进过程如图4所示 。数控车削机床结构从早期的2轴进给平床身、2轴进给斜床身等经典结构 , 发展到4轴进给和双刀架、多主轴和多刀等用于回转体类零件高效率车削的加工中心结构 , 进一步发展为可适应复杂零件“一次装夹、全部完工(done in one)”的多功能车铣复合加工中心结构 。数控铣削加工机床结构从早期主要实现坐标轴联动和主轴运动功能的经典立/卧式铣床结构 , 发展到带刀库和自动换刀机构的3轴联动立/卧式铣削加工中心结构、带交换工作台的立/卧式铣削加工中心结构 , 为满足复杂结构件高效率加工需求 , 又出现了4轴联动和5轴联动的铣削加工中心结构 , 随后以铣削/镗削加工为主、兼有车削/钻削加工功能的多功能铣车复合加工中心结构得到快速发展和应用 。在5轴联动发展过程中 , 来自于机器人的并联虚拟轴概念被引入到数控机床 , 出现了并联或串并联结合5轴联动的形式 , 但实际应用有限 。当前 , 在同一台数控机床上实现“增材加工+切削加工”功能的增减材混合加工新型结构机床已经进入实用化发展阶段 。

在数控机床结构发展演进过程中 , 数控机床结构布局(配置方案、优化设计)和材料选用等方面的技术也不断进步 。为满足高精度、高刚度、良好热稳定性、长寿命和高精度保持性、绿色化和宜人性等对机床结构的要求 , 研究者们先后提出了重心驱动(DCG)设计、箱中箱(BIB)、直接驱动(DDT)、热平衡设计与补偿、全对称结构设计等设计原则和技术;在机床结构设计和优化中应用了零部件整体结构有限元分析优化、轻量化设计、结构拓扑优化、仿生结构优化等方法;采用虚拟机床理念和方法 , 大大缩短了数控机床设计制造周期 。数控机床床身结构材料从以铸铁、铸钢为主 , 发展到越来越多地采用树脂混凝土(矿物铸件、人造大理石)、人造花岗岩以及天然大理石等材料 。此外 , 钢纤维混凝土、碳纤维复合材料、泡沫金属等新型结构材料也已有应用 。未来 , 新型材料、新型优化结构和新型制造工艺方法将使数控机床结构更加轻量化 , 并具有更好的静动态刚度和稳定性 。

- 汤加火山|汤加火山或影响拉尼娜发展吗

- 数控机床实习报告怎么写?

- 教师个人专业发展的学习计划如何写?

- 《中国经济发展新阶段的机遇》读后感精选

- 奶茶的创业计划书怎么写?

- 城市发展|中国城市发展水平100强,2021中国城市社会发展百强榜

- 中学教师发展中心工作计划范文有没有?

- 大学生设计实习报告怎么写?

- 运动会响亮口号怎么写?

- 设计部工作计划如何写?