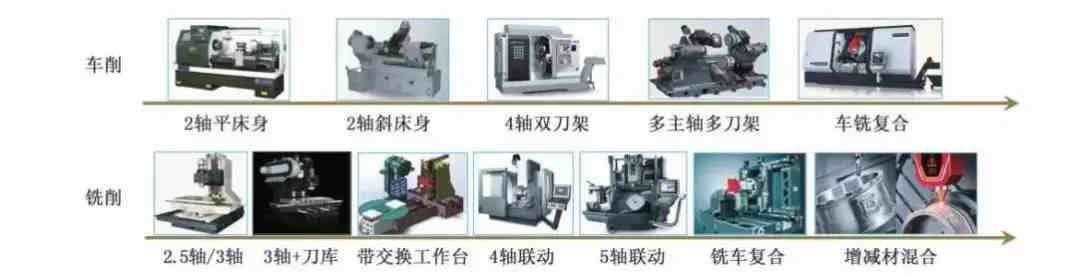

数控机床发展|数控机床发展历程及未来趋势( 三 )

图4 机床主机结构的演进

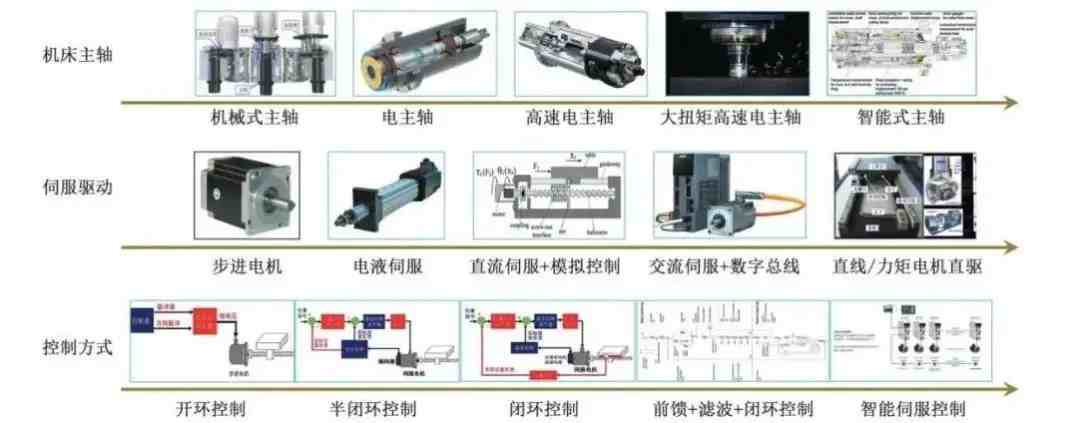

关键技术之主轴和进给伺服驱动

主轴的作用是带动刀(磨)具(钻削/铣削/磨削)或工件(车削)按给定速度旋转 , 并传递切削加工所需的功率和扭矩 , 使刀(磨)具在工件上实现材料去除 。数控机床主轴的发展过程中出现了非调速的交流电动机经主轴箱传动的机械式主轴、电动机与主轴一体化的电主轴、高速电主轴、高刚性大扭矩高速电主轴和智能式主轴等 。

机床进给轴的伺服驱动方式从步进电机、电液比例伺服、晶闸管变流和PWM控制的直流电动机伺服等形式 , 发展到现在成为主流的矢量控制交流电动机伺服、双电机重心驱动、直线电动机/力矩电动机直接驱动等形式 , 而且多采用带有位置环、速度环、电流环和“前馈+滤波”的全闭环控制 , 为各坐标轴进给提供高速度、高精度、高动态响应的运动控制 。此外 , 伺服控制模式从模拟量控制 , 经过“模拟量+数字量”混合控制模式 , 发展为全数字式现场工业总线控制模式 , 如串行实时通信协议总线、实时以太网控制自动化技术总线、过程现场总线等 。

主轴和进给伺服轴驱动技术的发展演进如图5所示 。

图5 数控机床主轴和伺服驱动方式的发展演进

关键技术之数控装置篇

数控装置是数控机床控制的中枢 , 如前所述 , 数控装置紧随电子技术、计算机技术、信息技术的发展而演变进化 , 其发展过程可分为7代(图6) , 第1、2、3代是分别采用电子管分立元件、晶体管、集成电路的数控装置 , 处于数控装置发展初期 , 体积和功耗大 , 可靠性低 , 实用性差 。第4代为采用小型电子数字计算机的CNC装置 , 相对于前几代 , 其硬件平台结构紧凑、专用性强、可靠性大大提高 , 数控技术进入到计算机数控的新轨道 , 从而使数控机床真正地进入到实用阶段并加快了迭代和发展 , 此即为数控机床发展的第1个拐点 , 直接数控(DNC)、柔性制造系统(FMS)等概念和系统相继出现 。随着超大规模集成电路微型中央处理器技术成熟 , 第5代数控装置将基于微处理器的专用硬件或单板机用作其硬件平台 , 进一步减小了硬件体积 , 降低了成本 , 但其硬件结构的兼容性和开放性较差 。20世纪80年代 , 第6代数控装置中采用了个人微型计算机(PC) , 带来了数控机床发展的第2个拐点 。借用PC成熟的软/硬件平台、丰富的应用资源和通用的网络化接口等特点 , 数控装置的研究开发转向以软件算法实现各种功能 , 即进入到开放式、网络化和软件化数控阶段 。随着工业 4.0发展 , 融合智能传感、物联网/工业互联网、大数据、云计算、人工智能、数字孪生和赛博物理系统的第7代智能数控装置及智能机床正在向我们走来 , 这将给数控技术发展带来一个新拐点 , 甚至可能带来一次新的革命 。

图6 数控装置的演进

关键技术之多轴联动与轨迹插补

多轴联动控制技术是数控机床控制的核心技术之一 。数控机床各进给轴(包括直线坐标进给轴和回转坐标进给轴)在数控装置控制下按照程序指令同时运动称为多轴联动控制 。高档数控机床一般都具有3轴或3轴以上联动控制功能 , 多为4轴联动或5轴联动 。各个进给坐标轴的运动一般由电动机在伺服驱动器控制下实现 , 因此 , 高性能的坐标轴进给伺服装置构成了实现多轴联动控制的物理基础 。多轴联动控制就是根据数控加工程序给出运动轨迹(即走刀轨迹) , 通过轨迹插补和实时控制 , 在每个伺服控制周期给出各个联动坐标轴的运动增量 , 实时控制所有坐标轴的同时运动(simultaneous motion) 。

轨迹插补也是数控机床控制的核心技术之一 。实现插补运算的装置(或软件模块)称为插补器 , 现代数控机床普遍采用数字计算机通过软件实现轨迹插补 。轨迹插补技术的发展过程如图7所示 。从实现的插补功能角度来看 , 2轴联动的平面点位控制、平面直线和圆弧插补是最简单的插补功能;2.5轴联动插补实际上只有2轴联动控制 , 其第3轴只能实现与另外2轴非联动的控制 , 这样的联动插补方式可加工3D的曲线和曲面 , 但效率低、适应性差;3轴联动插补除了实现平面和空间的直线插补、圆弧插补功能外 , 高档数控系统还具有螺旋线插补、抛物线插补等功能;5轴联动插补可高效方便地实现各种复杂曲线和曲面插补的功能 , 并进一步发展样条插补和先进的速度、加速度、加速度变化率(Jerk)等控制功能 , 是高速度、高精度、高动态响应加工的核心技术 。笔者认为 , 未来的数控装置还将发展自由曲面直接插补功能(SDI) , 并可望与基于人工智能和数字孪生的走刀轨迹规划相结合 , 在考虑多轴联动动力学模型以及轨迹误差和速度约束条件下 , 实现由3D模型驱动的刀轨生成和最优控制的多轴联动直接插补 。

- 汤加火山|汤加火山或影响拉尼娜发展吗

- 数控机床实习报告怎么写?

- 教师个人专业发展的学习计划如何写?

- 《中国经济发展新阶段的机遇》读后感精选

- 奶茶的创业计划书怎么写?

- 城市发展|中国城市发展水平100强,2021中国城市社会发展百强榜

- 中学教师发展中心工作计划范文有没有?

- 大学生设计实习报告怎么写?

- 运动会响亮口号怎么写?

- 设计部工作计划如何写?