数控机床发展|数控机床发展历程及未来趋势( 六 )

“十二五”以来 , 总体来说国产数控机床市场竞争力不断增强 , 在国内中低端数控机床市场已占有明显优势 。04专项对高档数控机床技术和产业发展发挥了重要推动作用 , 加快了高档数控机床、数控系统和功能部件的技术研发步伐 , 促进了机床企业与航空航天、汽车、船舶和发电等领域的用户企业的结合;一批高档数控机床(如车铣复合加工中心、大型龙门式 5 轴联动加工中心、多主轴镜像铣削机床等)实现了从“无”到“有” , 并成功应用于重点领域和重点工程的实际生产;济南二机床已有9条用于大型快速高效全自动冲压生产线出口至福特汽车集团(美国) , 并进一步拓展到日产汽车公司(日本)、标致雪铁龙集团(法国) , 进入国际市场;5轴联动数控机床精度测试“S试件”标准列入ISO 标准 , 实现我国在国际高档数控机床技术标准领域“零”的突破 。2015年 , 国家全面推进实施制造强国战略 , “高档数控机床和机器人”等10大领域被列为重点 。2016年 , 我国机床工业的产出数控化率和机床市场的消费数控化率均接近 80% 的水平 , 基本实现了机床产品的数控化升级 。我国数控机床产业在高速发展的同时 , 企业创新能力不足、核心技术缺失、专业人才不足、技术基础薄弱和产业结构失衡等深层次问题也逐渐显现 , 2019年国内机床行业两大巨头——大连机床和沈阳机床分别走向破产和重整 , 并被中国通用技术集团重组 。与此同时 , 一批数控机床后起之秀异军突起 , 以东部沿海地区为主形成了面向市场的数控机床产业聚集地区等 。

“十八罗汉”变迁

中国机床的发展 , 经历了“十八罗汉”变迁和民营机床企业快速发展 。

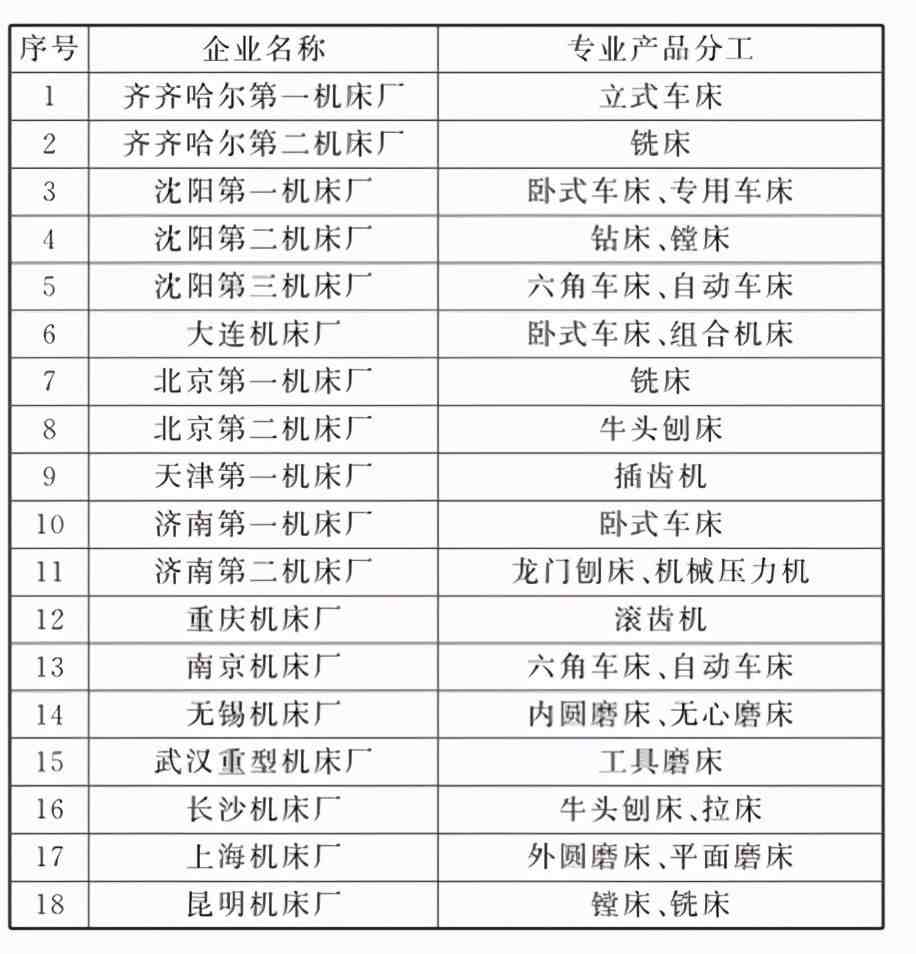

“一五”时期 , 我国由苏联及东欧国家援建了156项重点工程项目 , 其中涉及机床工业的项目有:新建沈阳第一机床厂和武汉重型机床厂、改建沈阳第二机床厂(即中捷友谊厂) , 此外在苏联专家指导下 , 一机部按专业分工规划布局了被称为“十八罗汉”的一批骨干机床企业 , 这些企业及其专业产品分工见表1 。

在计划经济环境下 , “十八罗汉”和“七所一院”快速建立了我国较完整的机床工具产业和科研体系 , 支撑了建国后直至1978年改革开放前我国的工业化发展 , 并为改革开放后制造业的快速发展奠定了基础 。近年来 , “十八罗汉”经过多次改革 , 经营机制、管理体制、所有制结构都发生了很大变化 。经过40多年发展变迁 , 曾经作为我国机床行业主力军的“十八罗汉”企业中 , 一部分改革创新稳定发展 , 如济南二机床已发展为世界三大数控冲压装备制造商之一 , 同时还生产大重型金属切削机床 , 成为“中国名牌”;一部分企业仍在改革调整之中 , 例如 , 沈阳机床、大连机床、齐二机床等已进入中国通用技术集团 , 并与集团下属的北京机床研究所、哈尔滨量具刃具公司、天津一机床等共同组成了先进制造与技术服务主业中的机床板块;少数企业已经破产不再经营 , 如长沙机床厂 。

【数控机床发展|数控机床发展历程及未来趋势】

表1 “一五”时期布局的机床行业“十八罗汉”而近10年来 , 一批民营数控机床企业异军突起 , 在国内外市场产生重要影响 , 如北京精雕、四川普什宁江、大连光洋/科德、上海拓璞、纽威数控(苏州)、宁波海天精工、武汉华中数控、广州数控等 , 它们是在数控机床行业国内外市场竞争中崛起的后起之秀 , 成为中国数控机床产业发展新的有生力量 。另外 , 以市场和用户需求为导向 , 东部沿海地区则形成了数控机床产业聚集区 , 如山东滕州中小机床之都、江苏泰州特种加工机床基地、浙江温岭工量具机床名城、浙江玉环经济型数控车床之都、浙江宁波模具之都、安徽博望刃具之乡等 , 它们为数控机床市场繁荣带来了新鲜的活力和特色 。

04专项的标志性成果

2009年 , 对于中国机床发展具有重要意义和作用的04专项正式启动 。“十一五”期间 , 通过支持8大类、57种主机产品部署课题任务 , 重点解决“有无”问题;“十二五”期间 , 聚焦高档数控系统、功能部件及成套装备和生产线的研发;“十三五”期间 , 进一步重点聚焦航空航天、汽车两大领域 , 着力攻克数控系统与功能部件、可靠性和精度保持性技术、加工效率与工艺水平提升等问题 。总体上 , 专项课题部署覆盖了实施方案确定的重点任务 , 涵盖了重点领域急需的关键制造装备 , 部分先进企业在专项实施过程中充分了解用户需求 , 由此催生出一批关键制造装备 , 具备了一定的国际竞争实力 。

- 汤加火山|汤加火山或影响拉尼娜发展吗

- 数控机床实习报告怎么写?

- 教师个人专业发展的学习计划如何写?

- 《中国经济发展新阶段的机遇》读后感精选

- 奶茶的创业计划书怎么写?

- 城市发展|中国城市发展水平100强,2021中国城市社会发展百强榜

- 中学教师发展中心工作计划范文有没有?

- 大学生设计实习报告怎么写?

- 运动会响亮口号怎么写?

- 设计部工作计划如何写?